- Nieuws

-

Uitgelicht

-

Uitgelicht

- Recent

-

- Magazine

-

Uitgelicht

-

Uitgelicht

- Recent

-

- Kiosk

- Columns

- Bedrijveninfo

- Adverteren

Selecteer Pagina

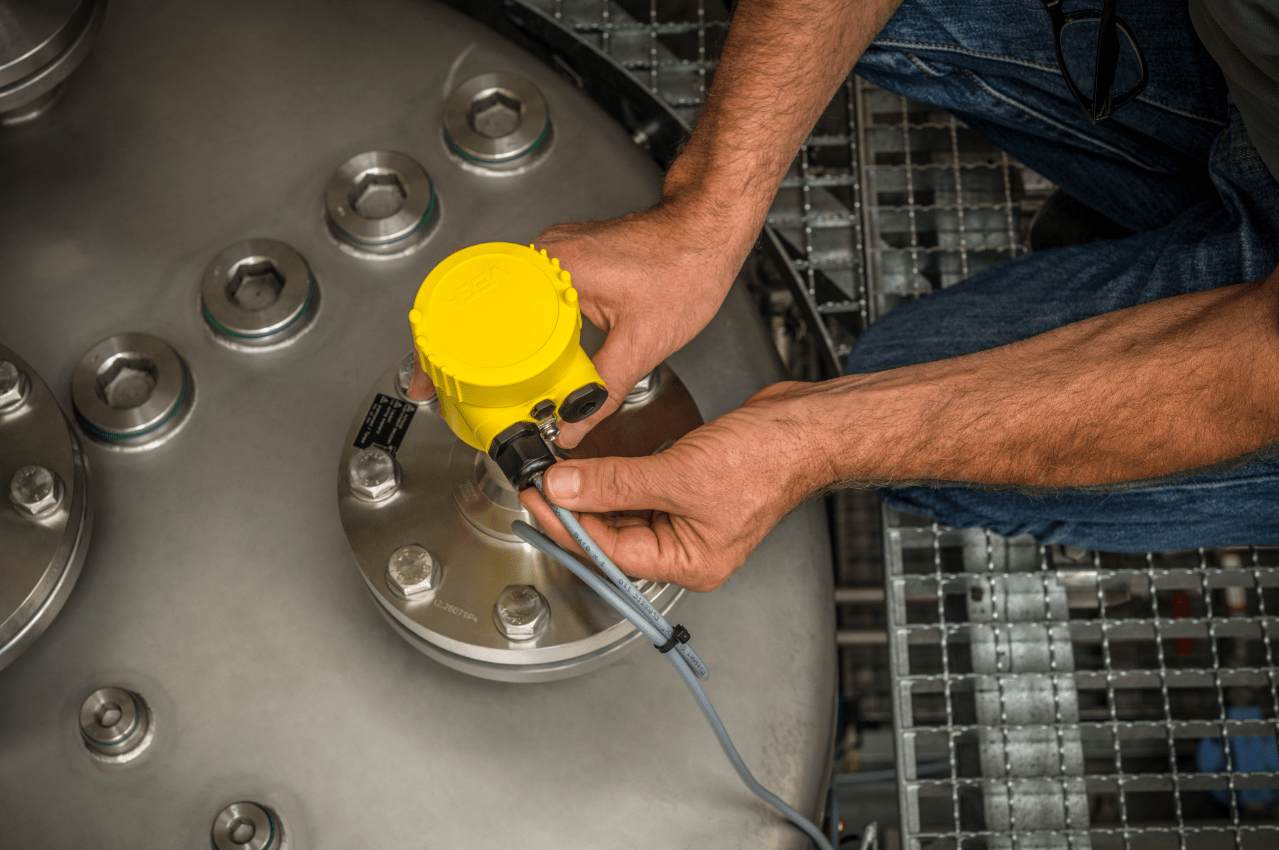

De Duitse onderneming VEGA, afkorting voor Vertrieb Elektronischer Geräte und Apparate, is al lang actief als ontwikkelaar en leverancier van elektronisch meetgereedschap. Een van de belangrijkste productcategorieën van de fabrikant betreft radar niveaumetingen. Deze manier van meten wordt echter steeds complexer, daarom ontwikkelde de onderneming een nieuwe radar niveausensor, legt Rob Smulders, business development manager bij VEGA uit.

Tekst: Mels Dees

Kort gezegd ontwikkelde VEGA een geheel nieuwe sensor.

“Dat is juist. We hebben bij VEGA gekeken naar de ontwikkeling van een compleet nieuw instrument. En stelden ons de vraag hoe we het hele concept voor radarmetingen konden vereenvoudigen. We hadden voorheen tien verschillende typen radarmetingen en dat begon onoverzichtelijk te worden. Klanten verloren het overzicht. Wanneer kies je welke sensor, was de lastige vraag. Dat speelt bij onze nieuwe sensor, de VEGAPULS 6X niet meer.”

Waarom is die vereenvoudiging zo nodig?

“Je ziet dat specifieke kennis op het gebied van instrumentatie in veel bedrijven afneemt. Personeel is lastig te krijgen en zeker goed opgeleid personeel. Opleidingen voor instrumentatie zijn er toch al niet veel. Er is een forse uitstroom aan oudere vaklieden, terwijl er weinig nieuwe aanwas tegenover staat.”

Waar was die opleiding voorheen ondergebracht?

“Veel grote bedrijven in de chemische- en procesindustrie deden dat zelf. Het is mooi om te zien dat dit nu ook wel weer op gang begint te komen, in-house opleidingen en trainingen met aandacht voor instrumentatie. Maar ja, je kunt ook dat niet los zien van het generieke tekort aan geschoold personeel dat we overal zien.”

Zou je dat kunnen opvangen door nog meer automatisering?

“Het menselijk oog, dus de ervaring van een specialist, zal voorlopig echt nodig blijven. Kleine fouten kunnen in de industrie grote gevolgen hebben. Aan de andere kant doen we het uiterste om het onze klanten zo eenvoudig mogelijk te maken. Vooral bij het kiezen van het juiste instrument bij een bepaalde applicatie. Een goed instrument met de verkeerde applicatie geeft geen goede resultaten. We proberen dit zo simpel mogelijk te maken voor de professionals in het veld.”

Hoe ziet dat eruit?

“We hebben een configurator ingericht, waarbij je eigenlijk geen fout meer kunt maken. De configurator leidt je door het proces, waardoor je naar het juiste instrument wordt gebracht. De eenvoud zit in een sterk vereenvoudigd applicatielandschap.”

Hebben jullie bepaalde applicaties geschrapt?

“Nee, we hebben ze samengevoegd. Voorheen hadden wij een radarsensor voor chemische applicaties voor minder hoge temperaturen, naast één voor hoge temperaturen. Zo klein waren in feite de verschillen. En die gaven we allemaal een nummer in een range van 61 tot en met 69. Nu zeggen we: in principe maakt het voor de klant helemaal niets uit welk nummer erop staat, de klant moet een meting hebben die aansluit bij zijn applicatie.”

Rob Smulders

Dus je gaat uit van de applicatie.

“Precies! Vroeger begonnen we bij de meting en vervolgens ging je naar de applicatie. Nu doen we het omgedraaid. Een configurator stelt je een aantal vragen en zo wordt bepaald welk instrument je gaat gebruiken voor de meting. De gebruiker heeft een reactor, hij geeft het medium op en de temperatuur en daar komt een sensor uit.”

De uitvoeringsmoglijkheden zitten nu allemaal onder dezelfde paraplu.

“Ja. Waar er eerst heel veel verschillende paraplu’s waren. En als je vroeger de initiële foute keuze maakte, kwam je nooit meer op het juiste instrument uit. Nu komt die keuze uit de configurator, de applicatie, en ga je naar het juiste instrument. Dat maakt het werk veel simpeler. Vroeger hadden we een aparte sensor voor vloeistoffen naast een aparte sensor voor vaste stoffen. Dat is allemaal samengevoegd. Er zijn, kortom, minder uitvoeringen, maar met dezelfde mogelijkheden.”

Maar er zal inhoudelijk toch ook een update zijn doorgevoerd?

“Zeker. We kunnen nu hogere temperaturen en drukken aan. Ook voor een aantal lastige processen waar we voorheen geen geschikt instrument hadden, kan de gebruiker nu met de VEGAPULS 6X uit de voeten. Dat is mooi: de klant heeft veel minder verschillende instrumenten nodig. Een andere ontwikkeling is dat je inmiddels op veel meer momenten contactloze radar kunt toepassen.”

Jullie ontwikkelden de chip voor de VEGAPULS 6X zelf.

“Dat is een heel belangrijk aspect van de nieuwe radar niveausensor. Door het hart van de sensor zelf te ontwikkelen, kunnen we alles optimaliseren voor niveaumetingen. Hierdoor kunnen we bijvoorbeeld de sensor aanpassen aan specifieke wet- en regelgeving die in sommige landen van kracht is. Ook kan je dan rekening houden met vereisten op het gebied van de gebruikte radiofrequentie. Een bijkomend voordeel is, dat we geen last hebben van de chiptekorten. We zijn de enige afnemers van deze chip.”

Jullie omarmen met de VEGAPULS 6X ook de IT-veiligheidsnorm EIC 62443.

“Klopt, de sensor voldoet aan de hoogste normen voor cybersecurity in de procesindustrie. Security is in OT-omgevingen wat minder geadopteerd dan in andere omgevingen. Het is iedereen echter wel duidelijk dat het belang van security snel toeneemt. Door nu al maximaal in te zetten op adequate beveiliging, en die in het instrument te integreren, hebben we een voorsprong op andere aanbieders. Met al deze mooie ontwikkelingen, zien we de toekomst positief in. Op naar de volgende miljoen sensoren.”