- Nieuws

-

Uitgelicht

-

Uitgelicht

- Recent

-

- Magazine

-

Uitgelicht

-

Uitgelicht

- Recent

-

- Kiosk

- Columns

- Bedrijveninfo

- Adverteren

Selecteer Pagina

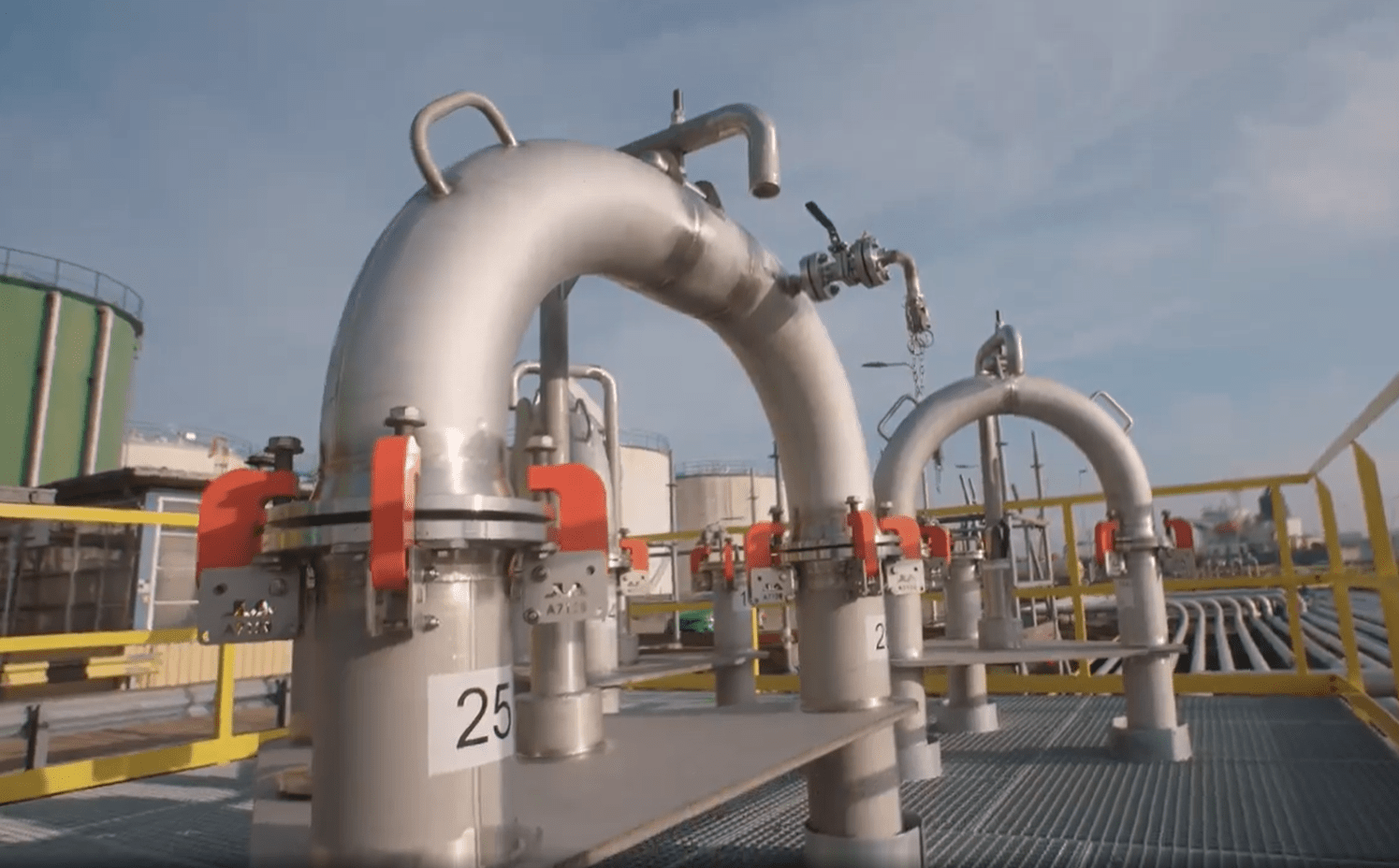

Foto: still video VopakLinkedIn

Vopak heeft de infrastructuur van de terminal in de Botlek een upgrade gegeven. Een nieuw koppelsysteem maakt het werk voor de operators een stuk lichter. “We kunnen nu beter plannen.”

“Op 29 oktober 2020 stond er hier een kraan en heel veel oud ijzer”, vertelt internal customer Koos Donkers van Vopak in een video op LinkedIn. “Daarvoor in de plaats zijn drie nieuwe leidingsystemen geïnstalleerd, een systeem hebben we helemaal revamped en we hebben nieuwe pompen geïnstalleerd. Achter de pompen bevinden zich de nieuwe swivel-armen.”

Ook is een nieuw koppelsysteem in gebruik genomen voor alle tanks in de putten drie en vijf. Donkers: “In het verleden stonden operators hier met zware passtukken vier tot zes koppelingen per schip te maken. Nu zijn we overgestapt naar één koppeling. We zijn erg blij dat we dit voor onze mensen hebben kunnen doen.” Volgens Donkers kan Vopak haar klanten nu meer ‘servicebeleving’ bieden. “We kunnen beter plannen.”

“We hebben de koppelbak opgedeeld in diverse modules”, legt Leeman Ng uit, cluster lead 3/5 bij Vopak. “Dat stelde ons in staat om de constructie, prefab en uiteindelijk het assembleren op de site op verschillende plaatsen, op verschillende momenten uit te voeren. Veilig werken was het belangrijkste. Daarnaast is het project binnen planning en budget opgeleverd.”

Zie ook: Vopak breidt uit voor biobrandstoffenfabriek Shell

Vopak has upgraded the infrastructure of its terminal in Botlek. A new coupling system makes work a lot easier for the operators. “We can plan better now.”

“On 29 October 2020, there was a crane here and a lot of old iron”, explains Internal Customer Koos Donkers of Vopak in a video on LinkedIn. “Instead, three new piping systems have been installed, one system we have completely revamped and we have installed new pumps. Behind the pumps are the new swivel arms.”

A new coupling system was also put into operation for all tanks in wells three and five. Donkers: “In the past, operators used to make four to six couplings per vessel using heavy fittings. Now we have switched to a single coupling. We are very happy that we were able to do this for our people.” According to Donkers, Vopak can now offer its customers more ‘service experience’. “We can plan better”, he says.

“We divided the coupling area into several modules”, explains Leeman Ng, Cluster Lead 3/5 at Vopak. “That allowed us to carry out the construction, prefabrication and finally assembly on site in different places, at different times. Working safely was the most important thing. In addition, the project was delivered within planning and budget.”