KOKS Robotics

Groeimarkt voor no-man entry

Industrial cleaning steeds vaker door robots uitgevoerd

Het cleanen van opslagtanks voor olie en chemicaliën zal in de nabije toekomst steeds minder vaak door mensen uitgevoerd worden. “Robots zullen dit zware werk in veel gevallen overnemen”, weten ze bij KOKS Group in Alkmaar.

Tekst: Mels Dees

Wet- en regelgeving wordt als het gaat om het cleanen van tanks steeds strenger, stelt Gerhard van Reeuwijk vast. Hij is corporate manager marketing & communication bij het familiebedrijf. “Personen mogen maar een korte periode in een dergelijke opslagtank aan het werk zijn, dus je hebt nogal wat personeel nodig om een tank van een tankpark, zoals je dat in de Botlek vindt, te cleanen.” Daarnaast zal je beschermende kleding na elk contact met bijvoorbeeld dikke stookolie moeten vervangen, wat een kostbare aangelegenheid is. “Ook eisen grote industriële concerns steeds vaker voor non-man entry bij werkzaamheden in een ATEX Zone 0 omgeving, dit alles nog los van het feit dat je nauwelijks nog mensen vindt die dit werk willen doen.”

Robotsysteem met twee elementen

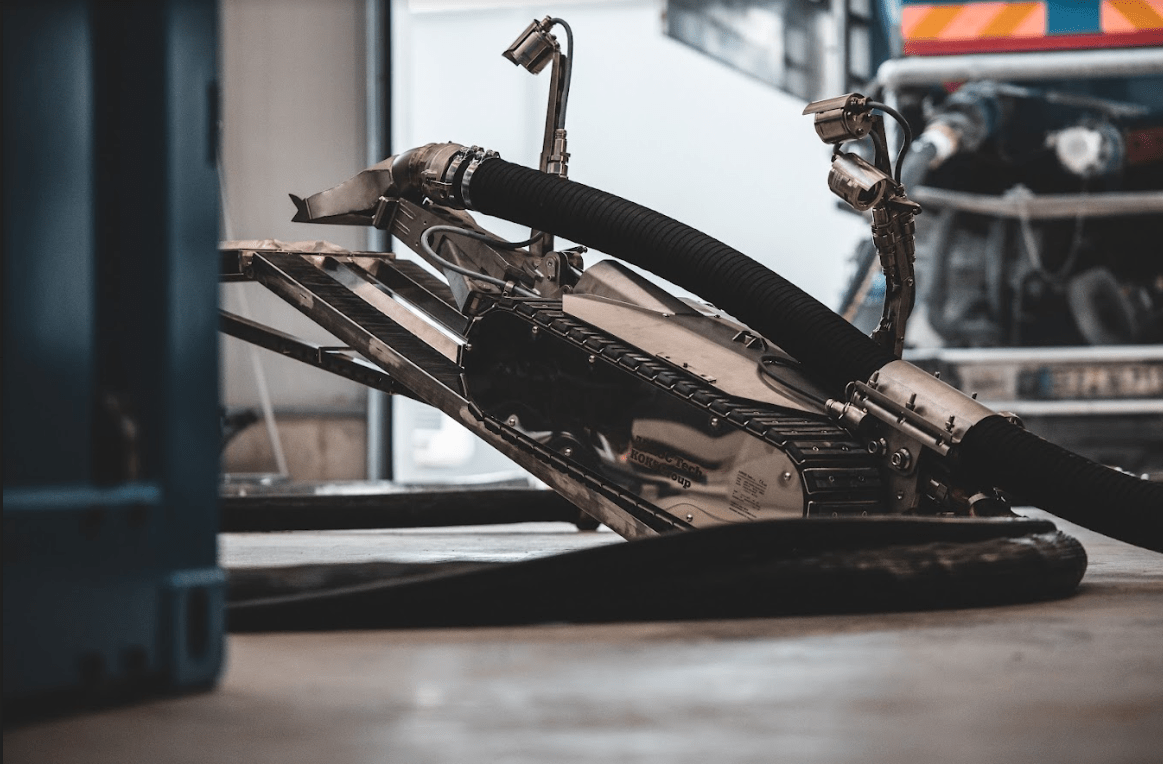

KOKS Group levert om die redenen een robot die non-man cleaning van tanks of scheepsruimen en inspectie van bijvoorbeeld pijpleidingen mogelijk maakt. “We bouwen de robots zelf in onze fabriek in Slowakije, helemaal naar de nieuwste standaarden volgens de huidige en geldende normen en wet- en regelgeving”, vertelt Jeffrey van Veen, product manager bij KOKS Robotics, de divisie die zich bezighoudt met het ontwerp, de bouw en de verkoop van de robots.

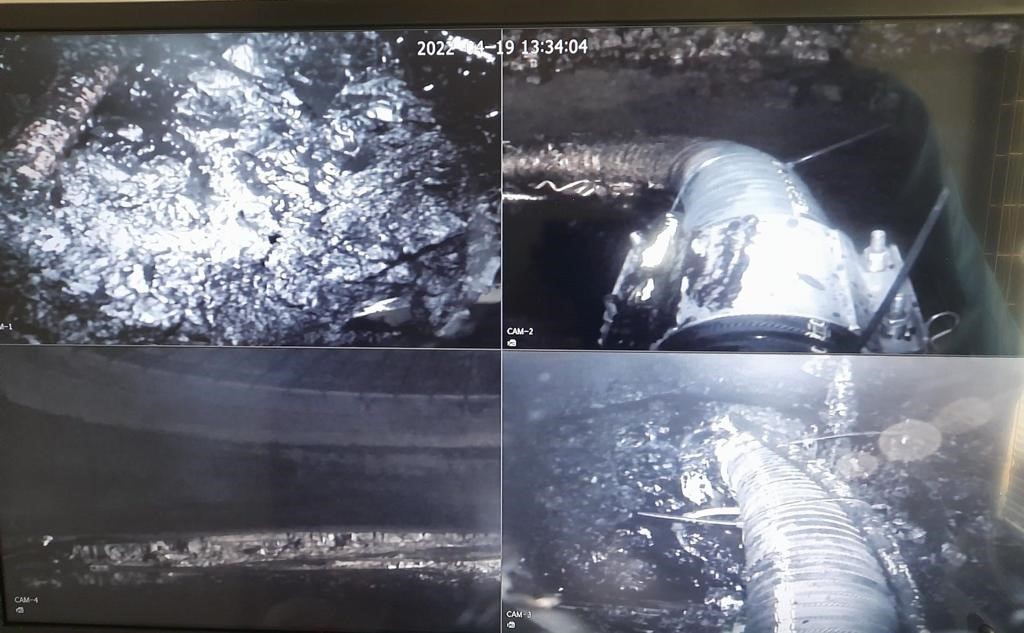

Binnen de oplossing die KOKS Robotics levert, vormt de robot een onderdeel. In feite bestaat het systeem uit twee elementen. “Allereerst natuurlijk de Explosion Proof robot. Dit is een ATEX Zone 0 gecertificeerd apparaat.” De robot is voorzien van drie ATEX Zone 0 gecertificeerde camera’s. Het toestel past door een standaard mangat van 24” (600 millimeter). Van Veen: “Voor goed zicht beschikt het apparaat over dimbaar led-licht.” Indien nodig is de robot ook makkelijk te vervoeren, bijvoorbeeld als een klant de installatie wil transporteren over zee.

Operator niet in ATEX-zone

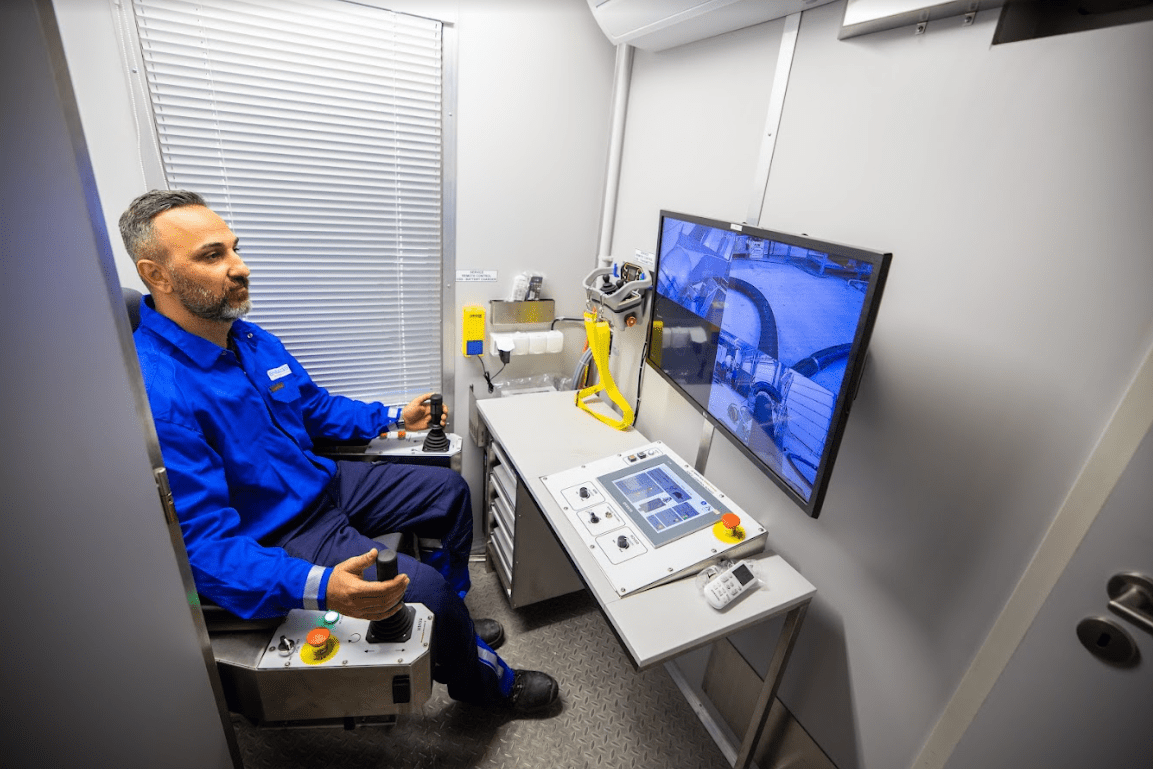

De operator die de robot bedient, bevindt zich in een 20-voet container, het tweede element in de set. Die is zo gebouwd dat de bestuurder zich niet in een ATEX-zone bevindt. “Wat we eigenlijk doen is dat we overdruk te creëren in de ruimte waar de bestuurder zit en waar het powerpack zich bevindt”, weet Van Reeuwijk. “Door die overdruk kunnen er geen gassen de container binnendringen.” Continu wordt gecheckt of de toegangssluis gesloten is en of de condities in de container optimaal blijven.

Doordat de bedieningsapparatuur zich in de container bevindt, en dus niet in een ATEX-zone, kan ook van standaard devices gebruikt worden gemaakt. Van Veen: “De units worden gebouwd voor een lange levensduur en inzetbaarheid, echter kan tussentijds interne apparatuur geüpdatet of vervangen worden, zoals de computer of tv-schermen omdat dit geen ATEX-componenten zijn”

KOKS Robotics is uniek in de combinatie van deze container in combinatie met de robot. “De techniek is gepatenteerd”, zegt Van Veen niet zonder trots. Als de klant erom vraagt kan de container overigens wel ATEX Zone 2 of zelfs Zone 1 gecertificeerd worden, voegt Van Reeuwijk toe aan de uitleg.

Eigen vacuümwagens

De bediening van de robot gebeurt door middel van een hydrauliekslang, het derde onderdeel van de configuratie. Van Veen: “Standaard leveren we 100 meter bekabeling bij de robot.” Ten slotte komt het materiaal dat de robot opzuigt terecht in een vacuümwagen. KOKS is al decennia bouwer en leverancier van industriële vacuümwagens. Voor het cleanen van een tank is naast de operator een chauffeur voor de vacuümwagen nodig (of meerdere, als tijdens langdurige werkzaamheden verschillende vacuümwagens ingezet worden). En verder zijn nog twee medewerkers voor de slangen aan het werk. “De productiviteit stijgt enorm bij de inzet van een robot, omdat deze nooit moe wordt.”

Training op locatie

KOKS Robotics verhuurt de robot niet zelf, maar verkoopt ze aan industriële reinigers. “Qua verkoop is bij ons sprake van een one-stop-shop,” legt Van Veen uit. “Wij kunnen naast de robot ook de vacuümwagen leveren. Daarnaast verzorgen we het onderhoud en de training van de medewerkers van de klant. Dat laatste kan zowel op locatie als bij ons in Alkmaar. Indien gewenst kan een professional van KOKS Robotics de klant bijstaan bij een eerste klus op locatie.”

Om het onderhoud te kunnen verzorgen, zijn ook meerdere monteurs van KOKS ATEX-gediplomeerd. “Dat is van belang, anders zou het systeem de ATEX-certificering verliezen. Dat is het bijzondere van ATEX: zowel de persoon die groot onderhoud doet aan het robotsysteem als het materiaal hebben een certificering nodig.”

KOKS Robotics drie jaar onderdeel van KOKS Group

De historie van de divisie die nu als KOKS Robotics actief is, gaat terug tot 2011. Dan start de onderneming ADROC Tech. Zij ontwikkelde robots voor de decommissioning van nucleaire installaties. Later ontstond vraag in de markt naar gerobotiseerde oplossingen voor het cleanen van industriële omgevingen. De eerste tankreinigingsrobot vanuit deze fabriek is sinds 2012 op de markt en in gebruik in het veld. In 2019 onderzochten de directies van ADROC Tech en KOKS Group de mogelijkheden voor intensieve samenwerking. Aan het eind van dat jaar nam KOKS Group de firma ADROC Tech volledig over en is de onderneming verder gegaan en gegroeid onder de naam KOKS Robotics. KOKS Robotics exporteert de no-man entry robots sindsdien wereldwijd. Ze worden ingezet voor de olietank-reiniging, maar ook voor het reinigen van waterbassins, ondergrondse opslagtanks en het reinigen van staal, aluminium en zink plants.