Applus RVIS

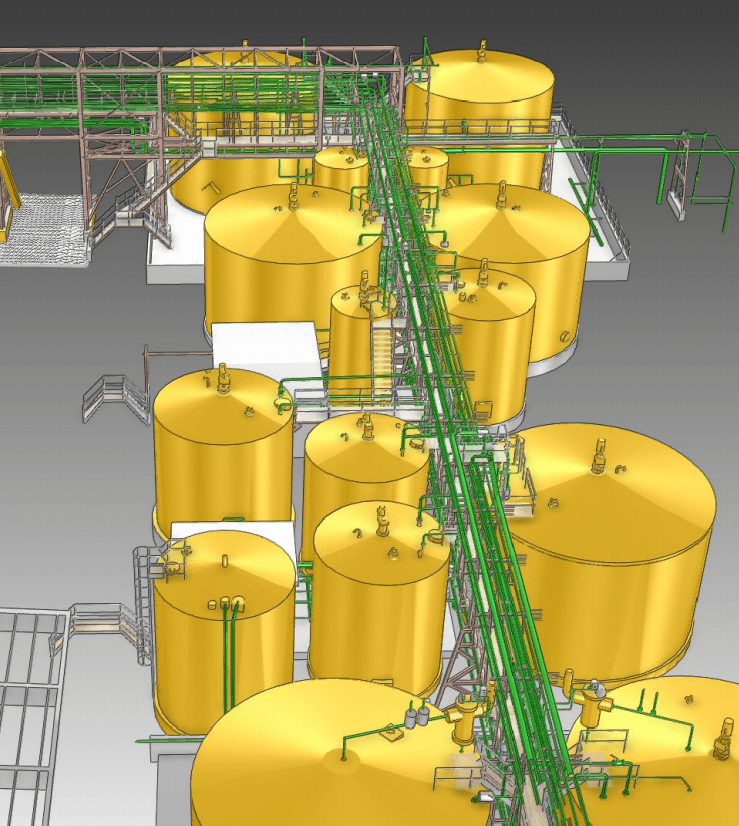

Digital Twin

Petrochemische fabrieken bestaan vele tientallen jaren en zijn in die tijd onnoemelijke keren aangepast en aangevuld. Tekeningen en datasets kunnen daardoor verouderd zijn en afwijken van de werkelijke situatie. Het gevolg is onduidelijke en onvolledige informatie over de locatie en status van equipment met alle veiligheidsrisico’s en kosten van dien. Daar is nu een oplossing voor.

Tekst: Kim de Booij

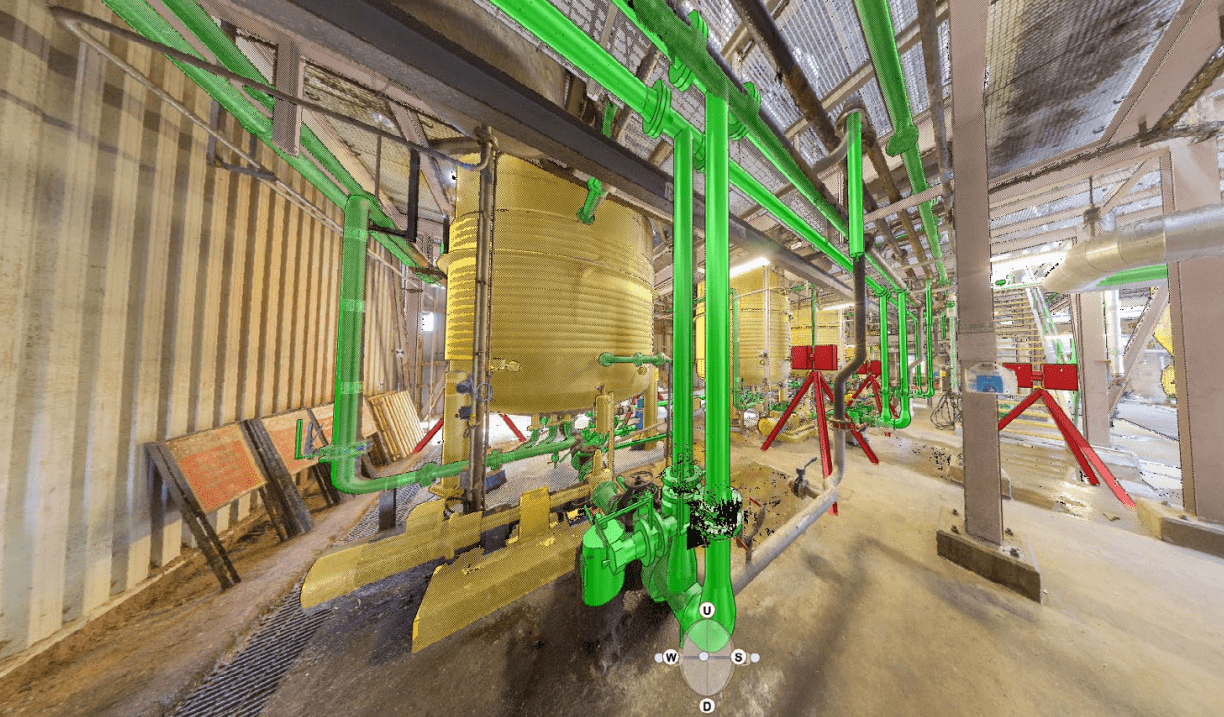

De basis van de oplossing zit in een slimme koppeling van twee bestaande technieken. Bart Hartge van Applus RVIS legt uit hoe het zit. “Al sinds 2016 werken we bij Applus RVIS met laserscanning met als voornaamste toepassing het kunnen lokaliseren van leidingen. Door nu modellen uit 3D laserscans te koppelen aan tekeningen en assetmanagementsystemen van de klant, kunnen we een zogenaamde Digital Twin van een plant of een onderdeel daarvan maken. Hiermee heb je alle informatie over je equipment in één systeem en één visuele weergave.”

Tijd- en kostenbesparing

Dat brengt meerdere voordelen met zich mee. Eén daarvan is tijd- en daarmee kostenbesparing door het uitblijven van de ellenlange zoektochten naar equipment en actuele informatie, zowel digitaal als fysiek. “Bij veel bedrijven gaat hier enorm veel tijd mee verloren. Als er een lekkage is, waar zit die dan? Waar dient die leiding voor, wat loopt er doorheen en onder welke druk? Aan welke maten en vereisten moeten de nieuwe materialen voldoen die besteld moeten worden voor de reparatie? Het komt zelfs voor dat op basis van oude informatie verkeerd wordt ingekocht. Je loopt zo achter de feiten aan als je geen goed overzicht van je equipment hebt. Met het digitaliseren van je fabrieken loop je juist op de feiten vooruit.”

Voorspellend activabeheer

Dit heeft ook alles te maken optimaal assetmanagement. Iets wat met de Digital Twin eenvoudig mogelijk wordt. “Je wilt niet pas in actie komen als een probleem optreedt en er iets misgaat. Je wilt die momenten voor zijn. Dat kan als je weet wat de status van jouw equipment is en je hier een risicoanalyse op kunt loslaten. Dankzij up-to-date informatie van een Digital Twin ben je hiertoe veel beter in staat. Hierdoor werk je niet alleen kostenefficiënter, maar gaat dankzij voorspellend activabeheer je equipment ook langer mee en creëer je een veiligere omgeving.”

Koppeling aan eigen managementsysteem

Een Digital Twin kan blijvend gekoppeld worden aan het bestaande managementsysteem waardoor het via die weg up-to-date blijft. Andersom is het ook mogelijk om nieuwe data direct in te voeren in een Digital Twin en dit als leidend systeem te gebruiken. “Daarnaast bespreken we met de klant hoe vaak een nieuwe scan gewenst is. Dit is afhankelijk van de complexiteit en veranderontwikkelingen binnen een bedrijf.”

Lange en korte termijn toepassing

Hoewel de voordelen voor zich spreken, zal niet ieder bedrijf direct de stap naar een Digital Twin kunnen of willen maken, weet Hartge. “Een Digital Twin is een langetermijninvestering die zichzelf direct gaat terugverdienen. Maar niet iedere site manager heeft ruimte om langetermijndoelen na te streven. Commerciële targets op de korte termijn krijgen vaak voorrang. We begrijpen die tweestrijd tussen korte- en langetermijndoelen natuurlijk heel goed. Daarom spelen we ook in op kortetermijnwinst. Bijvoorbeeld door heel gericht een deel van de plant of een bepaald stuk equipment te scannen voor een specifiek doel, zoals het oplossen van een lekkage of het doen van een inspectie. Zo kunnen we steeds een stukje van de plant in kaart brengen wanneer het de klant uitkomt en werk je langzaam toe naar een groter geheel.”

Digital Twin of doorgaan op oude voet?

Een Digital Twin aanmaken kost tijd en budget. Maar hoeveel tijd en budget gaat er nu eigenlijk verloren aan de fysieke en digitale zoektocht naar equipment, niet optimaal ingericht assetmanagement en ineffectieve inkoop? In die vergelijking komt plant-digitalisatie altijd als winnaar uit de bus. Applus RVIS brengt de vergelijking graag voor je in beeld aan de hand van een businesscase.

Laserscan van tanks en drukvaten

Hoeveel verzakking is er bij een tank aanwezig? Zijn er vervormingen? Is er sprake van beginnende scheefstand? En hoe groot is dat drukvat? Past het in de beoogde ruimte waar het gemonteerd moet worden? Dankzij de geometrische gegevens uit een 3D-laserscan of Digital Twin weet je het.