Naar een remote voorbereidingsorganisatie voor turnarounds

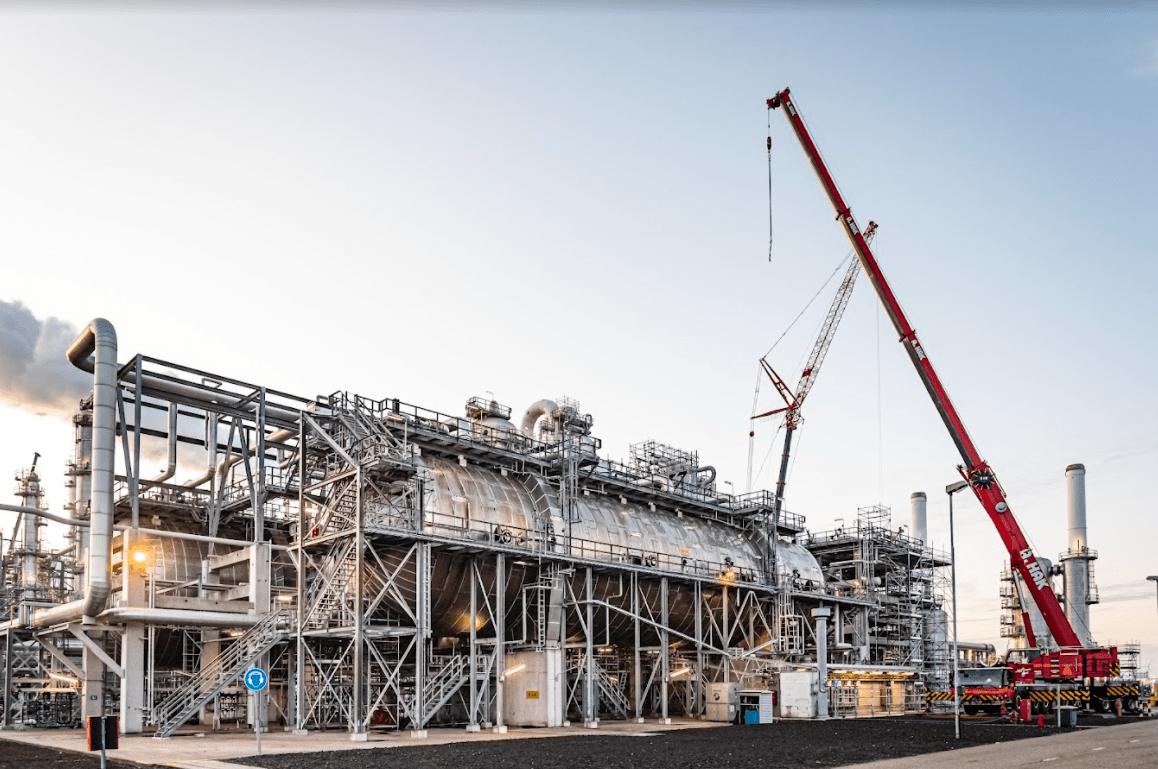

Turnaround bij de fabriek van LyondellBasell op de Maasvlakte. (Foto: LyondellBasell)

Pilot bij LyondellBasell met digital twin

LyondellBasell heeft voor een van haar fabrieken in de Botlek een digital twin gemaakt. Dat biedt verschillende voordelen bij het voorbereiden van een turnaround, zegt Janwillem van der Voordt van het bedrijf. Het geeft LyondellBasell mogelijkheden om in de toekomst turnarounds voor al haar fabrieken in Europa centraal en op afstand voor te bereiden.

[ihc-hide-content ihc_mb_type=”show” ihc_mb_who=”2,4″ ihc_mb_template=”3″ ]

Aan de uitvoering van een turnaround gaan jaren aan voorbereidingen vooraf. Als het moment daar is en de werkzaamheden beginnen, is het voor turnaround event manager Janwillem van der Voordt van LyondellBasell een spannend moment, zegt hij. “Er komen 1.200 tot 1.500 mensen op de site. Weten zij allemaal aan welke veiligheidseisen ze moeten voldoen? Weten ze waar ze moeten zijn en kunnen ze aan het werk? Als het kan maak ik graag een praatje met ze, om te horen hoe het werk verloopt. Die verhalen van de werkvloer vind ik leuk en leerzaam om te horen.”

Naar zes jaar

Van der Voordt startte 26 jaar geleden bij LyondellBasell in het onderhoud. In de jaren die volgden, werkte hij zich dankzij verschillende studies en functies op tot de functie die hij sinds 2017 bekleedt. Hij is verantwoordelijk voor de organisatie van turnarounds in de fabrieken van LyondellBasell op de Maasvlakte en in de Botlek. “De turnarounds in deze plants vinden tot nu toe om de vijf jaar plaats. We gaan dit veranderen naar eens in de zes jaar. Je moet je voorstellen dat een turnaround hoge kosten met zich meebrengt. Als je een fabriek zestig dagen stopt, heb je zestig dagen productieverlies”, verklaart Van der Voordt. De eerstvolgende grote turnaround bij de plant van Lyondellbasell in de Botlek staat voor 2023 gepland en die voor de plant op de Maasvlakte voor 2025. “Voor het inzetten van de benodigde manpower is een termijn van drie jaar het mooist tussen de turnarounds in de Botlek en de Maasvlakte. Dan heb je met relatief weinig verloop te maken.” De volgende grote turnarounds in de Botlek en op de Maasvlakte staan voor respectievelijk 2028 en 2031 gepland.

Stappen

De planning voor turnarounds bestaan uit vier stappen, legt hij uit: scope development & engineering, de planningfase, de optimalisatie- & pre-turnaroundfase en de post-turnaroundfase. “Veertig maanden voor de stop gaan we het team opbouwen. Wij bevinden ons nu tussen de eerste en tweede stap in, in aanloop naar de turnaround van 2023. De werkvoorbereiding start achttien maanden voor de turnaround en moet zes maanden voor de stop gereed zijn. Daar zijn wij nu mee bezig, met het selecteren van contractors en het vinden van de juiste mensen.”

Grenzen

Turnarounds zijn complexe projecten, vindt ook Van der Voordt. “Dat zit hem bijvoorbeeld in het down nemen van een fabriek. Daarvoor is veel tijdelijke equipment nodig, zoals pompen en slangen. Je wilt een fabriek natuurlijk op een veilige en milieuverantwoordelijke manier stopzetten. Als 1.500 man op de site komen, moeten ze aan het werk kunnen. Die multidisciplinaire werkvoorbereiding is behoorlijk ingewikkeld. Het moet in elkaar passen. Als er boven een flensmonteur aan het werk is, wil je niet dat er beneden een pomp wordt weggehaald. Het werkschedule moet efficiënt zijn en de risico’s inzichtelijk maken. We gaan bij de volgende turnaround waarschijnlijk veel kranen inzetten. Waar zetten we die in en tegen welke logistieke grenzen lopen we aan? ” Het terrein waarop de fabrieken staan lijkt groot, maar bij een turnaround loop je al snel tegen grenzen aan, ervaart Van der Voordt. “Er zijn faciliteiten nodig waar medewerkers zich kunnen omkleden, douchen en eten en drinken. Naast het uitvoeren van het werk is het logistiek ook erg uitdagend om daar ruimte voor te vinden, want die is nu eenmaal schaars. Daarnaast maakt het organisatorische aspect een turnaround complex. Al die mensen die op de site aanwezig zijn, moeten vanuit de LyondellBasell-organisatie worden aangestuurd. Mensen moeten weten wat er van ze wordt verwacht en hoe de werkprocessen lopen. Je ziet wel dat de ervaring in turnarounds – zowel binnen als buiten ons bedrijf – steeds minder wordt.”

Milestones

“Een turnaround is ook complex omdat je lessen van de vorige keer wilt toepassen”, vervolgt hij. “Zo hebben we na de laatste turnaround van 2017 besloten om onze milestones wat strakker neer te zetten. Wat ik daarmee bedoel? Je hebt tijd nodig om werk voor te bereiden. Tachtigduizend uur mechanisch werk bereid je niet in een maand voor. We vinden dat 24 maanden voor de turnaround alle projecten bekend moeten zijn. Twaalf maanden van tevoren leggen wij de scope vast en weten wij hoe de constructiepakketten eruit komen te zien. Je moet die milestones goed hanteren om tot een adequate voorbereiding te komen. Anders is de kans reëel dat je tijdens de uitvoering de mist in gaat.” Volgens Van der Voordt is het in de industriële praktijk bijzonder om de scope al een jaar voor de turnaround te bevriezen. “Van aannemers hoor ik dat dat nergens anders gebeurt. Meestal wordt de scope drie maanden van te voren vastgelegd. Maar we hebben bewezen dat we dit kunnen. We hebben het op de Maasvlakte gedaan en zullen dit in de Botlek weer doen.”

Digital twin

Ook zijn er nieuwe ontwikkelingen waar je bij een turnaround je voordeel mee kunt doen, zegt hij. Zo loopt er een pilot waarbij van de PO/TBA-plant een digital twin gemaakt. “Op zich is dat niet nieuw, maar wel dat je er in een Google Maps-omgeving doorheen kunt lopen. Er zijn meer dan honderdduizend foto’s van de fabriek in opgenomen. Je ziet bijvoorbeeld een klep zoals die in het echt ook in de fabriek zit. Dat biedt meerdere voordelen. De werkvoorbereiding wordt makkelijker en ook metingen kunnen nauwkeuriger worden uitgevoerd, zodat je bijvoorbeeld precies weet hoeveel kubieke meter steigers nodig zijn. Als de werkvoorbereiding af is, maak je een planning voor de uit te voeren werkzaamheden. Dankzij de digital twin kan een team van te voren bij elkaar komen en op een scherm vanuit kantoor de stappen van de werkplanning doornemen. Ook zie je bijvoorbeeld waar de materiaalcontainers, steigers en rekken voor gedemonteerde onderdelen worden geplaatst. Verder kun je looplijnen maken ten aanzien van HSE. Zo ontstaat er een soort virtual scope walkthrough.”

Remote

Mocht de pilot met de digital twin goed uitpakken, dan zal LyondellBasell dit mogelijk uitbreiden. “Met behulp van deze digitale omgeving en het hergebruik van data uit de werkvoorbereidingstool STO [Shutdown, Turnarounds and Outages, red.] kan een Europese organisatie de werkvoorbereiding voor turnarounds van LyondellBasell in Nederland, Duitsland en Frankrijk op remote basis uitvoeren. Het doel hiervan is om zowel de werkvoorbereidingstijd als de kosten aanzienlijk te verminderen en te standaardiseren.. Uiteraard moet dit ook een veilige en efficiënte uitvoering van turnarounds ten goede komen”, zegt Van der Voordt. Hij verwacht dat de eerste stappen hiertoe in de komende jaren kunnen worden gezet.

Slotvraag aan Van der Voordt is wat hij als belangrijkste uitdaging in zijn werk ziet. “Eigenlijk is het vooral leuk”, antwoordt hij. “Er is een begin- en een eindpunt, een team groeit en samen werk je naar het hoogtepunt toe. Een uitdaging is wel dat alles in elkaar valt. Als je bij het begin van een turnaround op het terrein bent, en je ziet dat er geen wachttijden bij de permit-balie zijn, dat kranen draaien en de organisatie in beweging komt. Dat geeft een gevoel van trots, dat we dit met een team hebben neergezet.”

Introductie on boarding

Bij de turnaround in 2017 heeft LyondellBasell ‘on boarding’ geïntroduceerd. “Onze aannemers hebben uiteenlopende selectiemethodes om de juiste mensen op de site te krijgen, maar wij gaan dit nog eens checken”, zegt Janwillem van der Voordt van het bedrijf. “We willen verifiëren of de kwalificaties van mensen in orde zijn en of ze over de vereiste certificaten beschikken. Hiervoor moet men een aantal praktische en theoretische tests voltooien. We willen hiermee bereiken dat er alleen mensen op de site komen die volgens onze veiligheidscultuur werken en over het juiste vakmanschap beschikken. Bij de volgende turnaround gaan we dit opnieuw toepassen, maar ook hier weer in een iets andere vorm. Je moet blijven leren en verbeteren.”

[/et_bloom_locked]