Pro6com

Enrico Lammers

Energiebesparing in de procesindustrie:

‘We maken onzichtbare energieverspilling zichtbaar’

De procesindustrie energiezuiniger maken, is de gezamenlijke missie van Enrico Lammers, oprichter van Pro6com, en Ton van Ewijk, oprichter van Energy-IO. Beiden werkten jarenlang als procestechnoloog en weten dus wat in de praktijk werkt. “We richten ons niet alleen op studies, maar ook op de implementatie van oplossingen.”

Tekst: Ellen Weber

“Alle lampen vervangen door ledverlichting, die tip hoor je vaak voorbij komen. Maar is dat echt de eerste stap? Kijk liever eerst hoe je met de bestaande apparaten energie kunt besparen”, zegt Enrico Lammers, directeur van Pro6com. Met meer dan 30 jaar ervaring in de procesindustrie heeft hij heel wat bedrijven van binnen gezien. Eerder werkte hij als procestechnoloog in de chemische industrie, maar hij wilde meer impact maken en richtte daarom Pro6com op. Zijn consultancybureau richt zich op het veiliger en efficiënter maken van fabrieken. Daarbij houdt Lammers zich niet alleen bezig met de studies, maar vooral op de implementatie van de aanbevelingen.

Ook Ton van Ewijk zag gigantisch veel energieverspilling tijdens zijn werk als procestechnoloog en richtte daarom Energy-IO op. Van Ewijk houdt zich bezig met energiebesparing in de maak- en procesindustrie. Bij energiebesparingsprojecten in de procesindustrie werken beide bedrijven samen. Daar waar grondstoffen worden omgezet in iets anders – zoals gas in warmte, of olie in plastic – wordt veel energie verbruikt. Volgens Lammers is de chemische industrie er de afgelopen jaren aardig in geslaagd om efficiënter om te gaan met energie. Toch valt er volgens hem nog een hoop winst te behalen.

Ton van Ewijk

Energiebesparing in vijf stappen

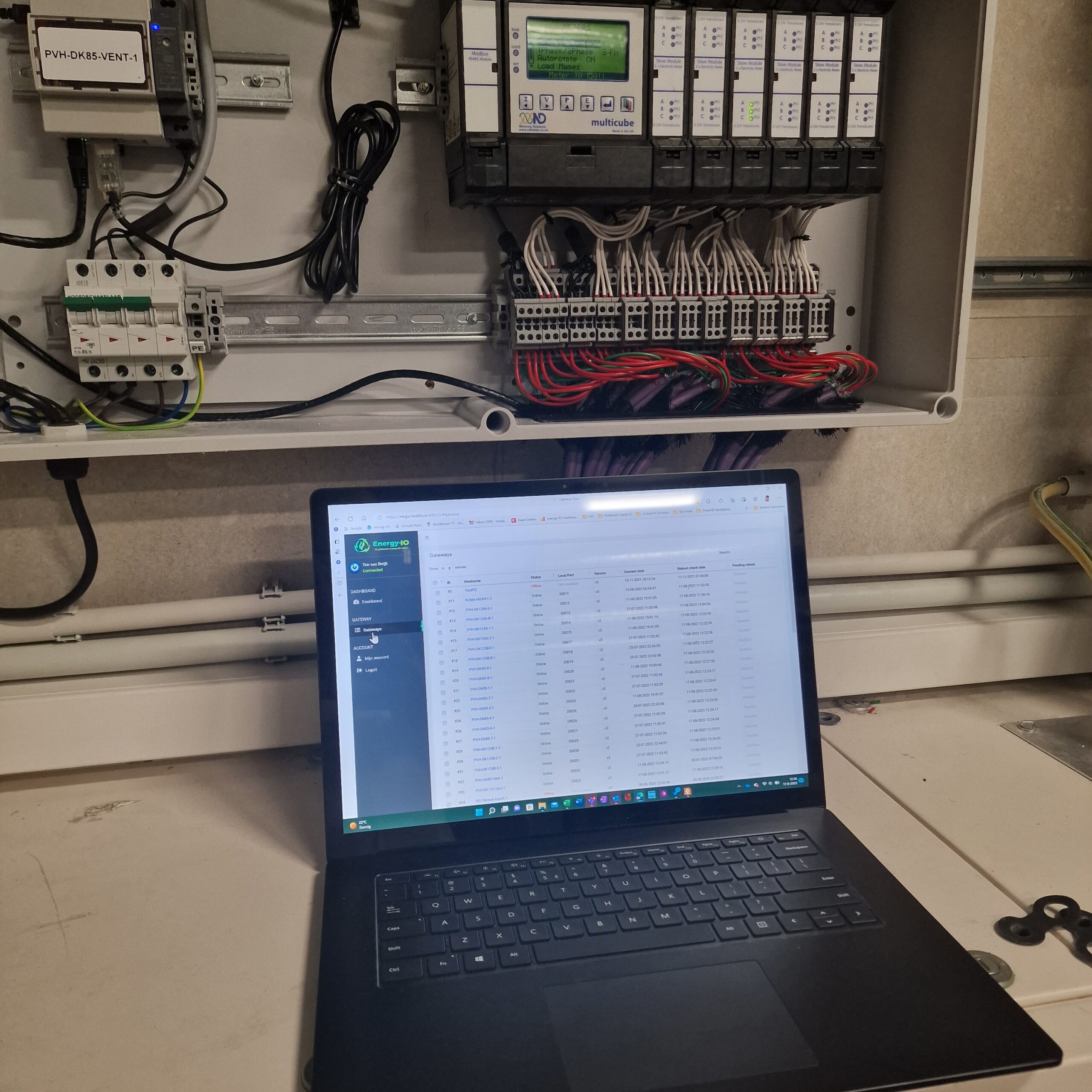

Hoe gaat het in zijn werk als een bedrijf energie wil besparen? Dat gaat in vijf stappen, vertelt Lammers. De eerste stap is vaststellen wat je precies wilt bereiken en hoeveel je wilt besparen. De tweede stap is inzichtelijk maken waar de energie nu naartoe gaat. Het totaalverbruik is meestal wel inzichtelijk. Maar hoe wordt de energie verdeeld over alle apparaten in de fabriek? Metingen leveren veel data op. “Op basis van die data maken we het onzichtbare zichtbaar”, vertelt Van Ewijk. Is een apparaat kapot of niet goed aangesloten? Dan kan het zijn dat je energie verliest. De derde stap is adviseren over optimalisatie. De vierde stap is dat we dit ook daadwerkelijk implementeren. De vijfde stap is het borgen. Lammers: “Ook als wij weer weg zijn, moet energiebesparing doorgaan.”

Nu zijn er tegenwoordig veel energieadviseurs. “Wat ons onderscheidt, is dat we snel de diepte in gaan om het proces te doorgronden.” Van Ewijk maakt deelstromen inzichtelijk op afdelingsniveau en op apparaatniveau. Data laten zien is één. “Maar waar het om gaat is dat je data kunt interpreteren, zodat je op basis van die analyse weet hoe je tot oplossingen moet komen. Wat moet er gebeuren om energiezuiniger te werken?” In een fabriek stonden bijvoorbeeld drie dezelfde installaties, waarvan er één veel meer energie verbruikte dan de andere twee. “Met het blote oog zie je het niet, je komt er pas achter door het doen van metingen. Wat bleek? Het apparaat was niet goed aangesloten. Het energieverbruik ging drastisch omlaag nadat dat wel op de juiste manier was gebeurd. Meestal verdient de oplossing zich binnen een jaar terug”, vertelt Lammers. “Meten is weten”, zegt Van Ewijk. “Meten plus analyseren is besparen.”

Van Ewijk ziet energie als ‘holistische parameter’. “Opmerkelijk dat we in de procesindustrie alles meten, behalve energie. Logischer is het om wel eerst naar energie te kijken als je een proces wilt optimaliseren. Van Ewijk denkt bijvoorbeeld aan de papierindustrie, waar een pomp lijm doseert tussen lagen papier. Als die lijmpomp vastloopt, dan stopt het hele productieproces. “Een afwijking in het energieverbruik kan wijzen op een probleem. Wordt de pomp te heet? Dan gaat ‘ie mogelijk binnenkort stuk. Het is slim om dan alvast preventief onderhoud in te plannen.”

Inzicht in energie

Waarom hebben veel bedrijven nog geen inzicht in energie-inefficiëntie? Volgens Lammers komt dat onder andere omdat energie vroeger zo goedkoop was. “En resources zijn schaars. Als eerste moet de fabriek veilig zijn. Daarna is er onderhoud nodig. De productie moet maximaal draaien. Als er dan nog geld over is, dan wordt er eens gekeken naar optimalisatie. Door medewerkers, die er eigenlijk niet echt tijd voor hebben.”

“Vroeger had energie-efficiëntie geen prioriteit”, herinnert Van Ewijk zich. Toen hij in 2006 met dit werk begon, hoorde hij van bedrijven dat het een nobel streven was, maar niet zo belangrijk. “Maar nu wél. De CO2-uitstoot moet omlaag, er is meer druk vanuit de maatschappij en we zien dagelijks de effecten van klimaatverandering. Puur economisch gezien is het ook interessant, want je kunt veel besparen op je energierekening. Bedrijven die weinig tijd, ruimte of kennis hebben: wij bieden de helpende hand. En kunnen daarna periodiek blijven meekijken.”

Gratis e-book ontvangen over de 5 stappen methode? Klik dan hier!