KELLER

Meer meten is meer weten

De innovaties in de wereld van de druksensoren volgen elkaar in rap tempo op. De ideale druksensor van tien jaar geleden is waarschijnlijk al tien keer ingehaald door een beter alternatief. Maar gebruik je dat alternatief ook? Wat is het voordeel ervan? En heb je dat wel nodig?

Tekst: Kim de Booij

In bijna elk proces wordt druk gemeten. Om de inhoud van een tank met vloeistof te bepalen bijvoorbeeld of de druk in een leiding te meten. Om de vervuiling van filters te monitoren of een nieuwe leiding te controleren op lasfouten en lekkages. Dat is niks nieuws. “Maar vaak kan er veel nauwkeuriger gemeten worden”, zegt Martijn Smit van KELLER, toonaangevend fabrikant van druksensoren.

Betere data; meer inzicht

“In de praktijk zien we vaak dat mensen zich er niet bewust van zijn dat ze veel nauwkeurigere metingen kunnen doen, terwijl dat wel heel interessant voor ze is. Nauwkeurigere metingen zorgen namelijk voor meer en betere data. Dat geeft je meer inzicht in wat er zich in je proces afspeelt. Hierdoor ben je beter in staat je proces efficiënter te maken en preventief of zelfs voorspellend onderhoud toe te passen.”

2.000 keer per seconde

Smit noemt een voorbeeld. “We hebben een manometer ontwikkeld met een bijzonder hoge meetfrequentie: wel 2.000 metingen per seconde. Met deze manometer is het bijvoorbeeld mogelijk om de waterslag in je leidingen te meten. Door de snelle meetfrequentie kun je de waterslagopbouw en maximale druk nauwkeurig in beeld brengen en hier maatregelen op nemen. Wetende dat waterslag een veel voorkomende oorzaak van lekkages is, kan dit flinke besparingen opleveren.”

Digitaal versus analoog

De genoemde manometer is digitaal en dat geniet sowieso de voorkeur bij KELLER. Smit: “Digitale manometers zijn vele malen nauwkeuriger dan analoge en ook zuiniger in energieverbruik. Wat je steeds vaker ziet, is dat digitale manometers voorzien worden van telemetrie. De data wordt dan draadloos naar een cloudportal gestuurd en aan slimme software gekoppeld. Op deze manier kun je predictive maintenance toepassen op je proces.”

Daarom advies

Dat predictive maintenance op zijn beurt leidt tot beter assetmanagement, met alle efficiency en kostenbesparingen tot gevolg, is bekend. Toch zegt Smit niet dat iedereen vanaf morgen aan de digitale sensoren moet. “Er zijn nog redelijk veel mensen die analoge druksensoren kopen. Voor sommige processen is dat voldoende. Maar het is zonde als er een beter alternatief is en je weet er niet van. Daarom geven we onze klanten, ook wanneer ze een specifieke sensor bestellen, graag persoonlijk advies.”

Passend product

Om dat juiste advies te kunnen geven, heeft KELLER wel wat informatie nodig. “Wat wil je exact meten? Onder welke druk? In welk medium? Met welke nauwkeurigheid? Voor welk doel?”, somt Smit uit de losse pols op. “We luisteren goed naar wat de klant nodig heeft, gaan soms ook bij hem langs en zoeken vervolgens naar het best passende product voor zijn situatie en behoeften. Dat kan een low-cost sensor of high-end manometer zijn en alles daar tussenin.”

Maatwerk met korte levertermijnen

Niet zelden maakt KELLER ook klantspecifieke sensoren. “Doordat we de sensoren zelf ontwikkelen en produceren, hoeven we nooit ‘nee’ te zeggen tegen een klant. Alles is technisch mogelijk. De klant krijgt een honderd procent passende oplossing. We zorgen bovendien dat onze sensoren compatible zijn met alle bekende smart maintenance systemen. En, zeker niet onbelangrijk, we kennen korte levertijden. We hebben grote voorraden aan basiscomponenten en al onze research en productie vindt plaats in Zwitserland. Hebben we iets niet op voorraad, dan heb je gemiddeld gesproken alsnog binnen vier weken je sensoren in huis.”

Eenvoudige keuze

Zijn er goedkopere alternatieven op de markt? Ja. Daar is Smit duidelijk over. “Maar goedkoop is duurkoop; dat geldt zeker ook voor de aanschaf van druksensoren en manometers. De besparing die je realiseert bij de aanschaf van een goedkope sensor, betaalt zich uit in hogere exploitatiekosten en een lagere bedrijfscontinuïteit. Goedkope sensoren gaan eerder stuk, misschien wel jaarlijks in plaats van tienjaarlijks. Ze registreren minder nauwkeurig waardoor je minder en minder betrouwbare data krijgt. Met als gevolg dat je dus aanstaande defecten niet tijdig opmerkt, met alle veiligheids-, reparatie- en downtime-kosten van dien. Dat wetende, lijkt me de keuze voor een goed advies en kwalitatief hoogwaardige sensoren heel eenvoudig.”

Ontmoet KELLER

KELLER is van 19 t/m 21 maart aanwezig op de Aqua Nederland beurs in Gorinchem. Ook is het bedrijf van 13 t/m 15 mei aanwezig op de World Hydrogen Summit in Rotterdam. Het produceert namelijk ook sensoren voor waterstoftoepassingen.

Van 1974 naar nu

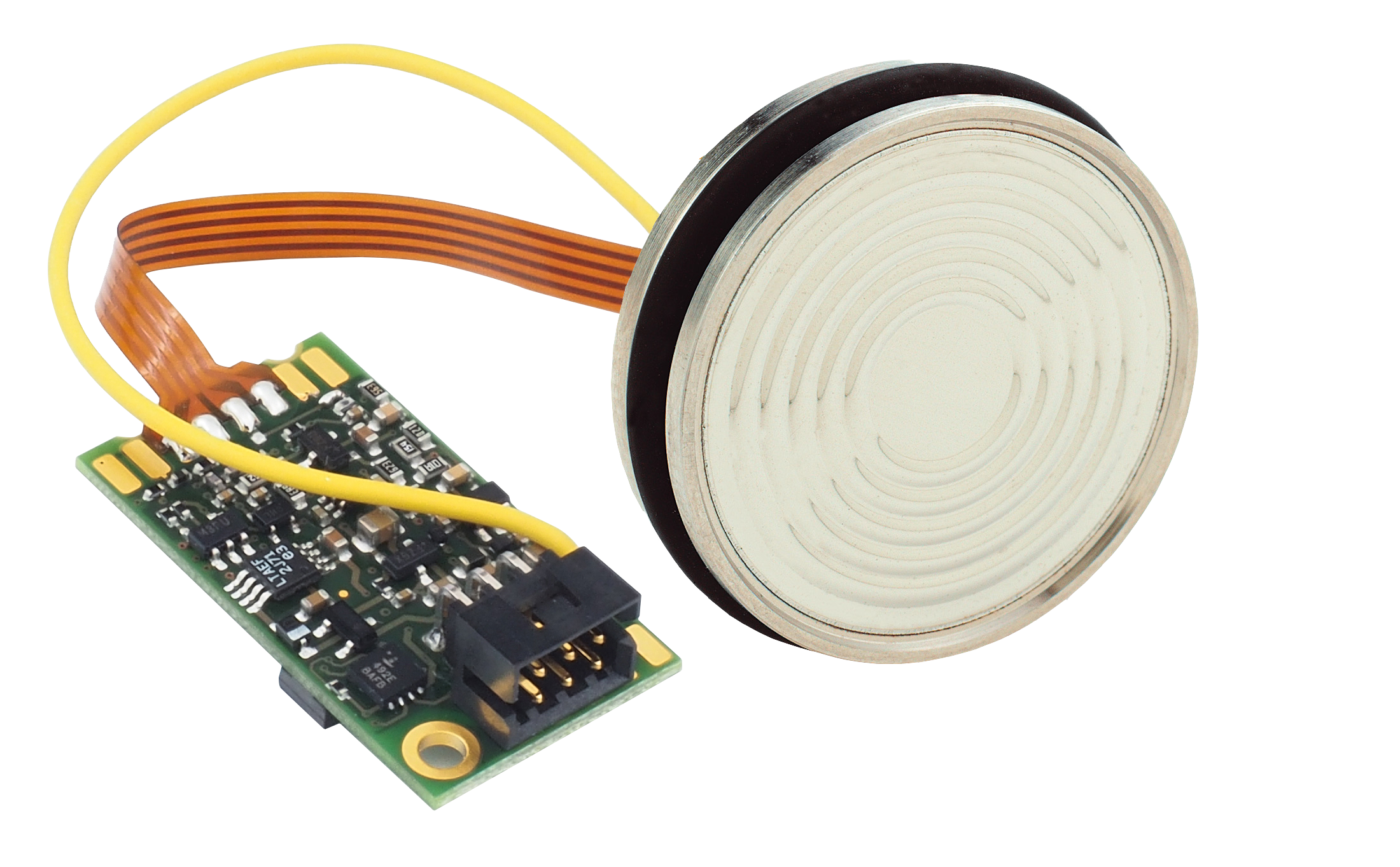

Hannes W. Keller, uitvinder van het piëzo-resistieve systeem, ontwikkelde in 1974 de geïntegreerde silicium-meetcel. Een druksensor die niet meer weg te denken is uit de industrie. Het bedrijf is inmiddels wereldwijd actief en produceert jaarlijks meer dan 1,2 miljoen hoogwaardige meetcellen. In september van dit jaar viert KELLER haar vijftigste verjaardag