Prodrive Technologies

Wouter van Gennip (Prodrive Technologies):

‘Bouw electrolysers toekomstbestendig’

Wie nu aan de bouw van een waterstofproductie-installatie begint, doet er volgens Wouter van Gennip van Prodrive Technologies goed aan om vast oog te hebben voor de toekomst. “Anders kun je over zeven of acht jaar voor hoge vervangingskosten komen te staan.” Het bedrijf uit Son start volgend jaar met de eerste productie van zeer efficiënte siliciumcarbide-omvormers voor electrolysers.

“Een electrolyser bestaat uit drie delen”, vertelt Wouter van Gennip, commercieel directeur bij het programma Power Conversie van Prodrive Technologies. “Ten eerste de elektrochemische stack, waar de omzetting van water en elektriciteit naar waterstof en zuurstof plaatsvindt. Ten tweede is er de balance of plant, waar het leidingwerk, het meetinstrumentarium en de controls onder vallen. Het derde element is de vermogenselektronica; de stroomomzetting van het elektriciteitsnet van AC naar DC op een bepaalde specifieke spanning met hoge kwaliteitseisen wat je aan de stack aanbiedt. In dat laatste onderdeel zijn wij gespecialiseerd. [zie ook kader, red.]”

Markt explodeert

Bij het door Van Gennip geleide programma wordt gewerkt aan de ontwikkeling aan een zeer efficiënte installatie om elektriciteit voor electrolysers om te vormen. Volgens hem is de tijd nu rijp om dit te doen. “Een paar jaar geleden zei een hoogleraar tegen mij: ‘Als zoiets kan, was het er al.’ Maar in 2020 was het totaal geïnstalleerde vermogen aan electrolysers nog 250 megawatt. Daarvoor stapt niemand zijn bed uit. Richting 2030 gaan we wereldwijd richting 300 gigawatt aan geïnstalleerd vermogen, wat een groei met een factor duizend is. De markt is aan het exploderen, wat voor ons reden is ermee bezig te zijn. We hadden het al eerder kunnen ontwerpen, maar je moet het wel verkopen. We werken al sinds kort na de oprichting van Prodrive met dit soort hoge vermogens.” Het voordeel dat het bedrijf hierbij heeft, legt Van Gennip uit, is dat het technologie uit andere markten kan hergebruiken. “We zijn in diverse markten actief. Dit stelt ons in staat met een brede blik naar applicaties te kijken en bouwblokken te hergebruiken.”

Wouter van Gennip

Beetje ruis

Voor een rectifier die stroom van AC naar DC omzet, zijn drie technologieën voorhanden. Van Gennip: “Ten eerste met behulp van Thyristoren. Dit is een uit de jaren zeventig daterende techniek waarmee je veel stroom kunt leveren aan applicaties maar die veel netvervuiling geeft. In de jaren negentig kwam vermogenselektronica op basis van IGBT in zwang, die bijvoorbeeld voor het aansturen van motoren in onder andere compressoren wordt gebruikt. Wij richten ons op het gebruik van siliciumcarbide, een technologie die nu in opkomst is, maar die wij overigens al vanaf 2011 in onze producten gebruiken. Het verschil tussen de drie technologieën zit hem in de frequentie. Thyristoren zijn laagfrequent, net als thuis, IGBT zit tussen de 3 en 5 kilohertz en siliciumcarbide is goed voor ongeveer 50 kilohertz. Dat geeft meer flexibiliteit in de toepassing ervan. Op kleine schaal – bijvoorbeeld een 10 MW-installatie – maakt dat niet zoveel uit. Zie het als een beetje ruis op de lijn. Maar als je Thyristoren zonder filter gebruikt bij een installatie groter dan 1 gigawatt, dan gaat het licht een stad als Rotterdam letterlijk uit door alle veroorzaakte netvervuiling. Daarom zijn Thyristoren en in mindere mate IGBT geen optie op dit vermogensniveau. Je zou in een absurde hoeveelheid filters moeten investeren, wat een kostbare aangelegenheid is. Ook aan de DC-uitgang geeft siliciumcarbide voordelen: door de veel lagere stroomrimpel krijg je een iets betere efficiëntie in de stack zelf, en er zijn ook aanwijzingen dat dit zelfs de levensduur van de stack kan verlengen.”

Twee keer zo goed

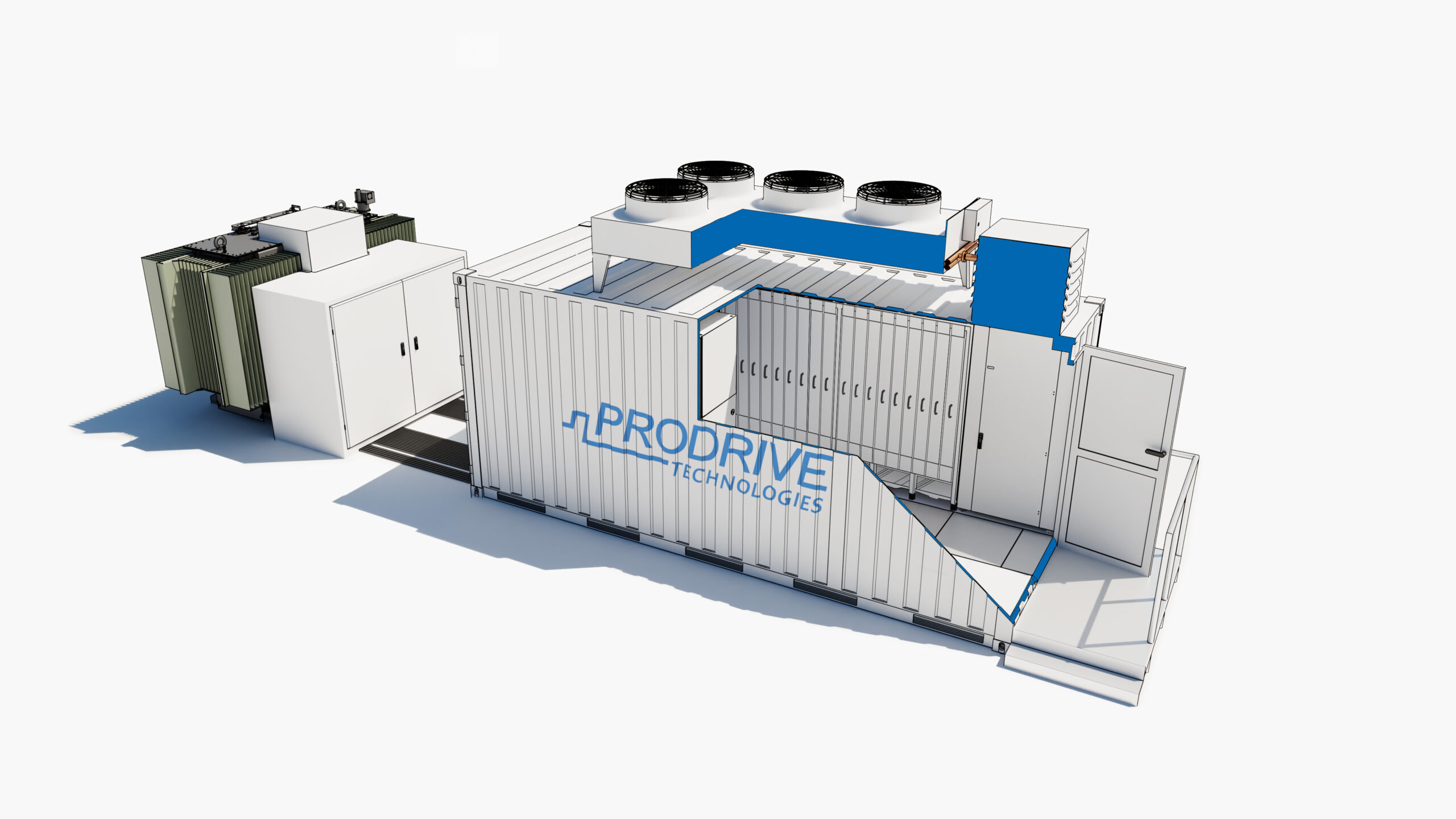

“Waterstoftechnologie is nog volop in ontwikkeling”, vervolgt Van Gennip. “Elektrochemische stacks voor de productie van waterstof worden nu nog veelal op een laag voltage toegepast; 400 tot 600 volt is bijvoorbeeld typisch. Bij meer spanning is echter minder stroom nodig, wat tot een hogere efficiëntie leidt. Met siliciumcarbide kunnen we de hele range aan voltages afdekken.” Daarnaast is er een verschil in vermogensdichtheid tussen siliciumcarbide en de oudere technieken, legt hij uit. “Wij halen ongeveer 7,5 megawatt uit een container, terwijl de concurrentie niet verder komt dan 2,5 megawatt. Dat zijn drie keer zoveel footprint, transport- en installatiekosten. Dat is een bijkomend, maar relevant voordeel. Daarbij komt dat de ‘grid-to-stack-efficiency’ van IGBT 96 procent is, tegen 98,4 procent voor siliciumcarbide. Dat is dus twee keer zo goed. Het is een beetje jammer als je straks 1 gigawatt aan groene stroom aanwendt en je vier procent ervan in de converter verbrandt. Heel wat windturbines op zee moeten daarvoor draaien.”

Stacks vervangen

“Stacks gaan ongeveer zeven jaar mee. In de tussentijd zijn die verder doorontwikkeld, waarschijnlijk naar een hogere spanning. Het liefst vervang je oude stacks door de nieuwste, maar als je Thyristoren toepast, zijn die samen met de benodigde filters uitgelijnd op 400 tot 600 Volt en werken dan dus niet bij 1.000 Volt. Dan moet je niet alleen je stacks, maar ook je vermogenselektronica gaan vervangen. Weet dat stacks veertig procent van de investering in een electrolyser innemen en vermogenselektronica dertig procent. Dan kun je na zeven jaar een nieuwe fabriek bouwen. Dat is natuurlijk niet de bedoeling”, aldus Van Gennip. Om toekomstbestendig te zijn, stelt hij, zul je dus voor siliciumcarbide moeten kiezen. “Zeker als je naar meerdere gigawatts wilt gaan. Ons product is over één jaar beschikbaar voor eerste testen bij klanten. Eind 2025 jaar begint de eerste beperkte productie in onze nieuwe, geautomatiseerde fabriek in Son. Vanaf 2026 gaat de serieproductie met een capaciteit van 3 gigawatt per jaar starten, maar we kunnen makkelijk uitbreiden naar meer. De interesse is er.”

Sterk in vermogenselektronica

Het in 1993 opgerichte Prodrive – dat later dit jaar zijn dertigjarig bestaan viert – is van oudsher gespecialiseerd in vermogenselektronica. Hieronder vallen volgens Wouter van Gennip alle systemen met een vermogen van meer dan 1 kW die elektriciteit omzetten. “Vermogenselektronica is nog altijd het fundament van het bedrijf. Daarnaast werken wij met andere technologieën, zoals precision solutions (variërend van mechatronische systemen tot camera’s en beeldverwerking), embedded computing systems (onder meer industriële pc’s, controllers en server kabinetten) en ook doen wij aan contract manufacturing services.” Prodrive richt zich op de vijf markten energie, medisch, halfgeleider, industrieel en e-mobility. Er werken ruim 2.800 medewerkers, van wie ruim 2.500 op de campus op het Science park in Son. Het bedrijf heeft buitenlandse vestigingen in de Verenigde Staten, China, Israël, Duitsland en Japan.