EMHA

Optimalisatie soms eenvoudiger dan je denkt

Productieprocessen zijn vaak tientallen jaren geleden optimaal ontworpen op de situatie van toen. Een situatie waarin factoren als uitstoot en energie- en grondstoffenverbruik er nauwelijks toe deden. De uitdaging is nu: hoe optimaliseer je ze naar huidige tijd?

Tekst: Kim de Booij

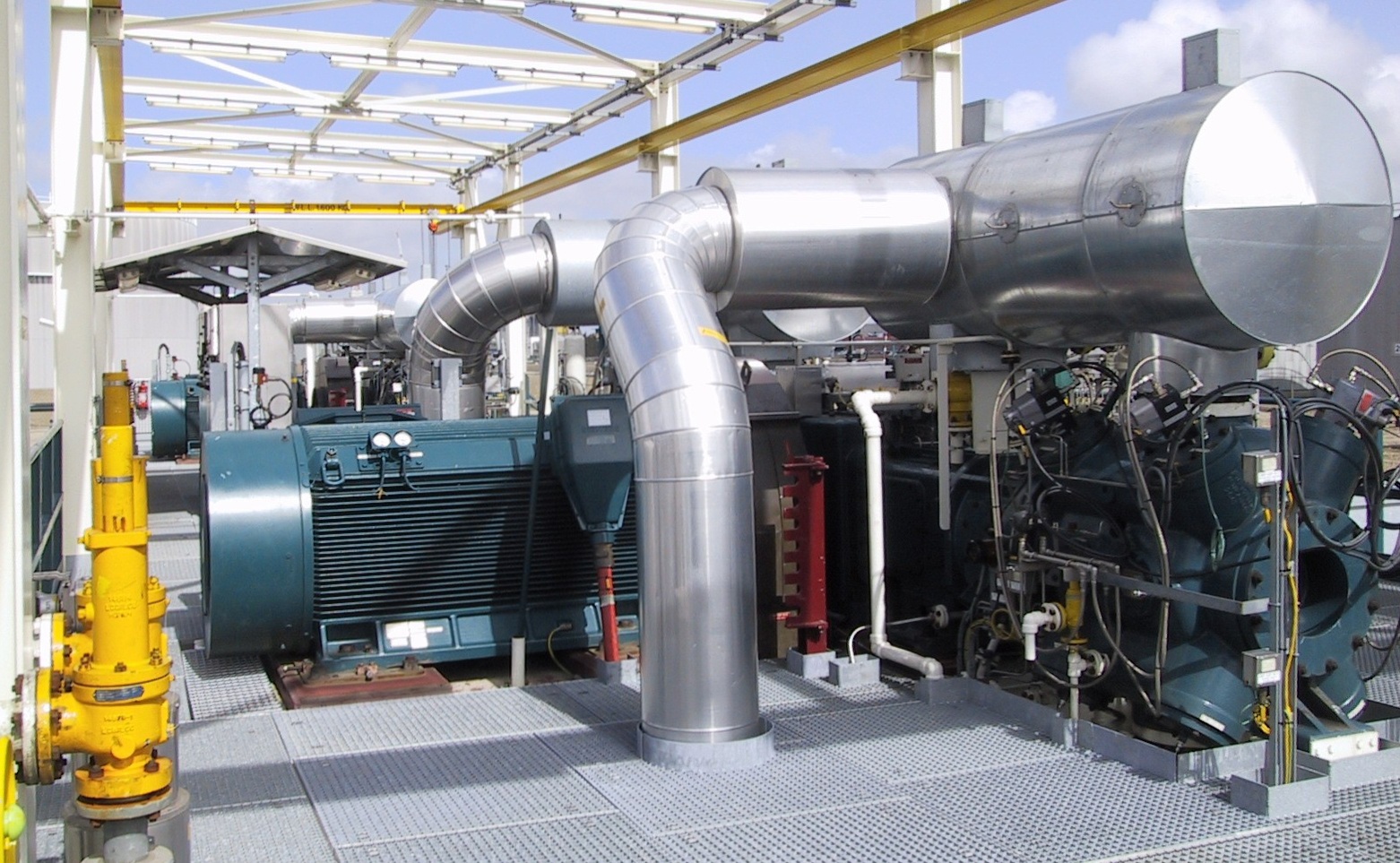

Machineoptimalisatie is geen nieuw vraagstuk, maar met de ontwikkeling van de gas-, energie- en grondstofprijzen krijgt het de afgelopen tijd wel extra aandacht. “De ontwikkelingen hebben het afgelopen jaar zeker een versnelling teweeg gebracht”, bevestigt Theo de Kok, commercieel manager bij machinespecialist EMHA. “We zien nu bijvoorbeeld een toegenomen vraag naar het overstappen op waterstof en het vervangen van gasturbines voor elektromotoren. En onze klanten zijn ook meer dan voorheen op zoek naar mogelijkheden voor energiebesparing.”

Slijtage en procesoptimalisatie

Toch blijven twee van de meest voorkomende vragen die EMHA binnenkrijgt: ‘We hebben vaak storingen/slijtage, wat kunnen we eraan doen?’ en ‘We hebben het idee dat het proces niet optimaal loopt, waar zitten verbeterkansen?’ De Kok hierover: “Onze diagnose-experts voeren metingen uit en gaan op zoek naar optimalisatiekansen. Zo kan een pomp twintig jaar geleden ontworpen zijn voor een bepaald gebruiksprofiel, terwijl de bedrijfscondities inmiddels wezenlijk veranderd zijn. Wij onderzoeken dan of er verbeteringen mogelijk zijn. Zo werkt het ook met grotere veranderingen, zoals de overstap naar waterstof.”

Ook engineering

Voorheen kwamen dergelijke vragen bij advies-/ingenieursbureaus terecht en werd EMHA ingevlogen zodra het op de technische uitvoering aankwam. “Tegenwoordig hebben we een eigen engineeringafdeling en kunnen we iedere optimalisatievraag van begin tot eind faciliteren. We voeren analyses uit, geven advies, engineeren oplossingen en zorgen voor de uitvoering. Al onze diensten sluiten naadloos op elkaar aan. Het mooie voor onze klanten is dat ze er zeker van zijn dat wat we ontwerpen, ook werkelijk technisch uitvoerbaar is en dat we alles volgens planning kunnen opleveren. We zijn niet meer afhankelijk van andere partijen.”

Kennis in huis halen/houden

De Kok merkt dat de behoefte aan externe expertise in advies en engineering toeneemt. “De kennis binnen industriële bedrijven neemt af en het is voor hen lastig om aan vakkundig personeel te komen. Dit speelt nu al en zal ook in de nabije toekomst een uitdaging blijven. Zeker bij petrochemische bedrijven en raffinaderijen, waarvoor wij veel werkzaam zijn. De nieuwe generatie wil werken bij een bedrijf met oog voor het milieu. De uitdaging wordt om daarbij aan te sluiten. Wij helpen industriële bedrijven in ieder geval graag met verduurzamen en borgen onze eigen kennis door jonge medewerkers aan ervaren vakmensen te koppelen.”

Digitalisering

Niet alleen de overdracht van kennis op de volgende generatie heeft de aandacht bij EMHA, maar ook de kennisoverdracht richting digitalisering. “Waar we de komende jaren naartoe willen, is dat de kennis van onze experts steeds meer in onze systemen gebracht wordt. Voor complexe meetklussen, zoals ISO VCAT III gecertificeerde trillingsmetingen, vliegen onze experts nu nog de hele wereld over. Steeds vaker passen we nu echter online monitoringsystemen toe. Daar is een enorme ontwikkeling in gaande, wat nieuwe kansen biedt.”

Footprint en portemonnee

Hoewel procesoptimalisatie en digitalisering natuurlijk goed zijn voor de carbon footprint van bedrijven, is het vooral ook een geldkwestie om hiermee aan de slag te gaan, geeft De Kok eerlijk toe. “Bedrijven willen natuurlijk vooral hun proces optimaliseren om zo kosten te besparen. Gelukkig snijdt het mes aan twee kanten. Optimalisaties voor een lager energieverbruik, minder uitstoot en minder grondstoffenverbruik zijn beter voor het milieu en de portemonnee.”

Soms heel simpel

Met relatief eenvoudige ingrepen kunnen soms al grote stappen gezet worden, ziet De Kok. “Het gebeurt regelmatig dat we de vraag krijgen om een grote aanpassing te doen in een proces. Wij doen dan een stapje terug om uit te zoeken waar het probleem vandaan komt. Soms blijkt dan dat een relatief eenvoudige ingreep al voldoende is. Zo kunnen terugkerende schades als gevolg van trillingen in een productieproces soms bijvoorbeeld worden opgelost door een simpele verbinding aan te leggen of een uitlijning te verbeteren.”

On site

Dit soort kleine, maar ook grotere ingrepen pakt EMHA op locatie van de klant aan. “On site machining heeft een enorme vlucht genomen de afgelopen jaren. We beschikken nu over technieken om vrijwel alle machinale werkzaamheden op locatie bij de klant uit te voeren. Dat scheelt enorm in transport, tijd en geld. Ook daar wordt dus iedereen weer beter van.”

EMHA naar EuroMaintenance

EMHA gaat naar EuroMaintenance. Theo de Kok: “Je ontmoet daar veel collega-bedrijven. We zouden graag samen met hen willen nadenken over hoe we in de toekomst met z’n allen nog beter en efficiënter kunnen werken. Daar wordt iedereen beter van.”

EMHA volgt als enige API-RP-686 richtlijnen

EMHA heeft zich als enige bedrijf in Nederland gespecialiseerd in machine-installatie volgens de API 686-richtlijnen. Deze garandeert de kwalitatief beste methode voor installatie van roterende machines in de industrie voor een optimaal efficiënt proces.