KELLER Pressure

Goud & nikkel, de ideale combi voor H2-druksensoren

Goud is al lang niet meer de gouden tip in waterstoftoepassingen. Iedereen weet inmiddels wel dat een met goud verguld diafragma de prestaties van druksensoren in waterstofsituaties optimaliseert. Maar waar moet je nog meer op letten?

Tekst: Kim de Booij

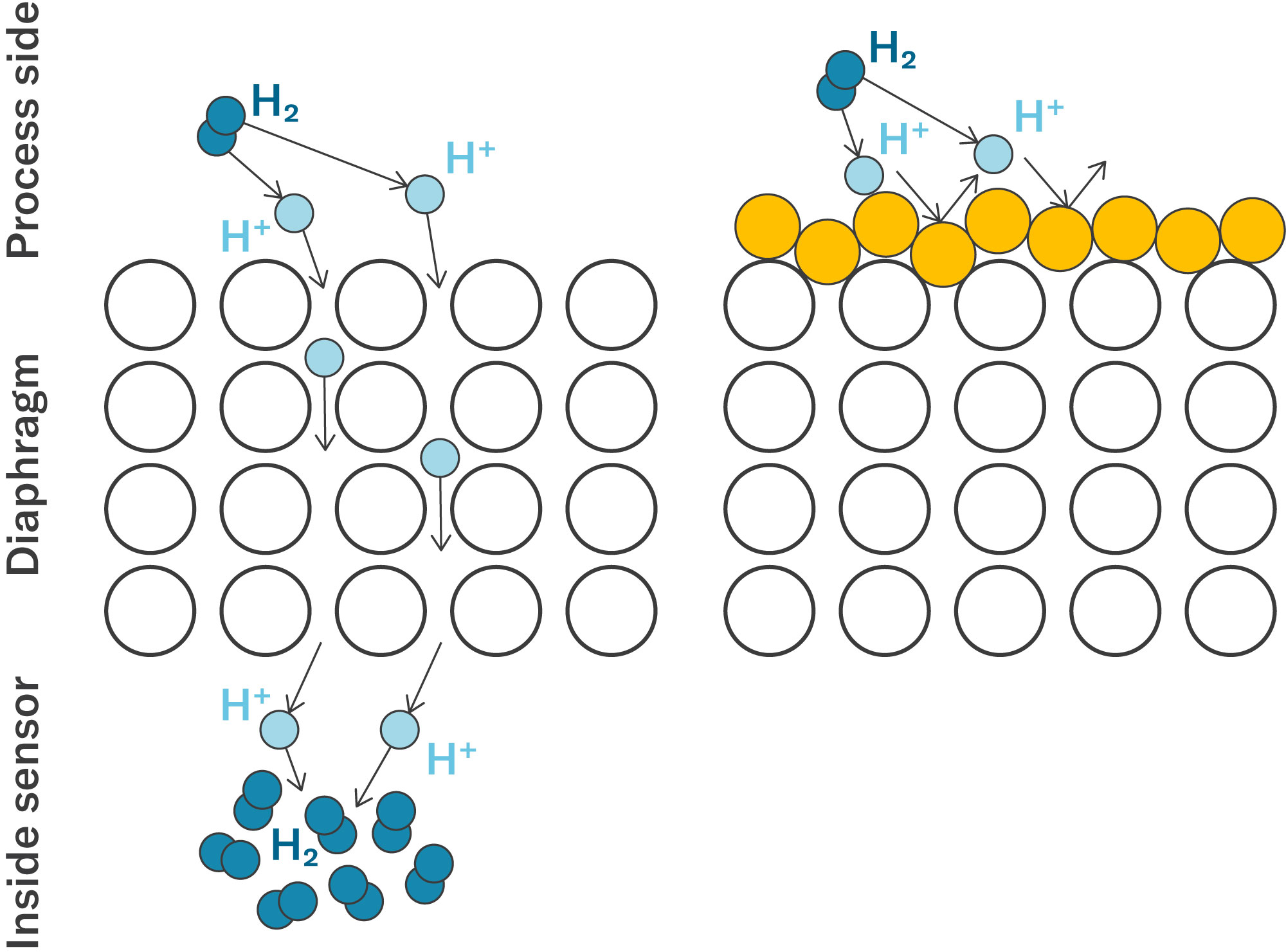

Even de basis: er zijn maar weinig metalen die de uiterst kleine moleculen van waterstof kunnen tegenhouden. Goud doet dat wel en met succes. Als vergulding van het diafragma van druksensoren zorgt het ervoor dat de druk in de druksensor gelijk blijft en de druksensor zijn betrouwbaarheid behoudt.

Ter illustratie

Ter illustratie van het belang van vergulding vertelt Wilco Landkroon van KELLER Pressure, specialist in druksensoren, over een recente casus. “Hierbij was een standaard druksensor in een hogedruk waterstofsituatie toegepast en na een paar maanden stond het diafragma helemaal bol vanwege de oplopende druk in de sensor. Waterstofmoleculen waren erin doorgedrongen. De sensor mat daardoor al een paar bar in een situatie zonder druk en was dus volledig onbetrouwbaar geworden.”

Ook bij lage druk

Overtuigend bewijs dus dat je in waterstofsituaties druksensoren met goud vergulde diafragma’s moet gebruiken. “Wij adviseren dat bij elke druk te doen, ook lage”, vult Landkroon nog aan. “Sommigen doen dat pas vanaf tien, vijftien bar. Wij liever altijd. Voor de prijs moet je het niet laten. Het prijsverschil tussen een standaard ATEX-druksensor en een gold-plated variant voor waterstoftoepassingen is minimaal, terwijl de H2-versie op lange termijn heel betrouwbaar blijft.”

Metalen behuizing

Goed, goud dus. Maar waar moeten we nog meer op letten bij de keuze van de juiste druksensor voor waterstoftoepassingen? “Het materiaal van de behuizing en het diafragma zelf”, begint Landkroon. “Bij KELLER gebruiken we een metalen behuizing van RVS met een verhoogd nikkelgehalte, 12 procent om precies te zijn. Nikkel vermindert namelijk de waterstofbrosheid. Daardoor zijn onze druksensoren beter bestand tegen waterstof dan druksensoren met een gehard metalen behuizing en diafragma.”

Landkroon vervolgt: “De waterstofsensor is uitgerust met een speciale volledig gelaste behuizing, zonder interne O-ringen. Dat zorgt voor extra veiligheid en betrouwbaarheid. Voor de procesaansluiting zijn naast de standaard G1/4” ook de veelgebruikte full metal G1/4″ ‘Mano’ met centreringspin en de Autoclave-verbinding beschikbaar. Standaard zien we de G1/4 aansluiting het meest gebruikt worden. Voor hogedruksystemen heeft de Autoclave-verbinding meestal de voorkeur.”

Lage TEB

Voor waterstofsituaties biedt KELLER analoge en digitale sensoren aan. “Dit brengt met name een verschil in nauwkeurigheid met zich mee”, legt Landkroon uit. “Onze Y-lijn bevat de analoge sensoren. Deze heeft een standaard gecompenseerd bereik met een ongeveer 0,7 procent total error band (TEB). Tussen -10 en 80 graden Celsius is hij vrij stabiel, maar bij hogere temperaturen vermindert dat. Bij onze X-lijn, de digitale sensoren, wordt de temperatuurcompensatie via een aanvullend wiskundig model bepaald. Daardoor is deze lijn een stuk nauwkeuriger. Denk aan een TEB van minder dan 0,1 procent. Dat is voor een ATEX-druksensor zeer goed te noemen.”

Standaardlijnen

Bij KELLER kunnen ze het weten. “We leveren al jarenlang ATEX-druksensoren, ook voor waterstoftoepassingen, dus onze producten zijn al geoptimaliseerd voor deze situaties. Wat we de laatste jaren nog wel doorontwikkeld hebben, zijn standaardlijnen voor specifieke waterstofprocessen, zoals elektrolyse. Ze zijn bestand tegen hoge drukken tot wel duizend bar. Veel bedrijven zitten nog in de R&D-fase, dus vragen nog geen massaproductie, maar zodra dat gebeurt, zijn wij er klaar voor.”

Custom made

Als internationaal opererend marktleider in de productie van geïsoleerde druksensoren en druktransmitters kan KELLER dit roepen én waarmaken. “Onze levertijden zijn goed, ook bij grote aantallen. En onze productielijnen zijn er al op ingericht. Maar tegelijkertijd is de helft van wat we doen maatwerk”, merkt Landkroon op. “We zijn goed in het leveren van custom made oplossingen, ook voor waterstoftoepassingen. We passen onze producten aan op de specificaties van onze klanten. Voor elke situatie hebben we een optimale oplossing.”

KELLER Pressure

KELLER Pressure Nederland is een dochteronderneming van KELLER Pressure, een familiebedrijf uit Zwitserland. Het bedrijf staat voor kwaliteit, functionaliteit en betrouwbaarheid. Via 11 dochterondernemingen in Europa, Azië en de VS bedient het industrieën wereldwijd. Elk jaar produceert het meer dan 1,2 miljoen meetcellen.

High-performance

KELLER Pressure-druksensoren worden met name gebruikt in de industrie, maar zijn onlangs ook toegepast in de geavanceerde waterstofbrandstofcelsystemen van GreenGT endurance-racewagens. Deze systemen vragen extreme betrouwbaarheid en nauwkeurigheid. De sensoren van KELLER Pressure bewaken onder meer de waterstofstroom binnen de brandstofcel en zorgen voor optimale drukniveaus voor efficiënte elektrochemische reacties.