VPInstruments

Slimmer energiebeheer door monitoring van perslucht

Hoe kun je energiestromen binnen je fabriek inzichtelijk maken en optimaliseren? Permanent monitoren van perslucht biedt een belangrijke basis voor weloverwogen beslissingen over onderhoud, energie-efficiëntie en investeringen. Pascal van Putten, ceo van VPInstruments: “Het opsporen en repareren van lekkages in perslucht kan tienduizenden euro’s aan energiekosten per jaar besparen. Maar dat is pas het begin.”

Tekst: Ellen Weber

Veel bedrijven geven weinig prioriteit aan het monitoren van hun persluchtsysteem. Problemen zoals lekkages, vochtproblemen en inefficiënte systemen blijven daardoor vaak onopgemerkt. Van Putten illustreert dit met een voorbeeld: “In een fabriek detecteerde ons monitoringsysteem een groot persluchtlek in een installatie die moeilijk bereikbaar was. Het niet verhelpen van deze lekkage had op jaarbasis twintigduizend euro aan extra energiekosten opgeleverd. Dit soort verborgen lekkages komen alleen aan het licht door permanent te meten.”

Monitoring met VPVision

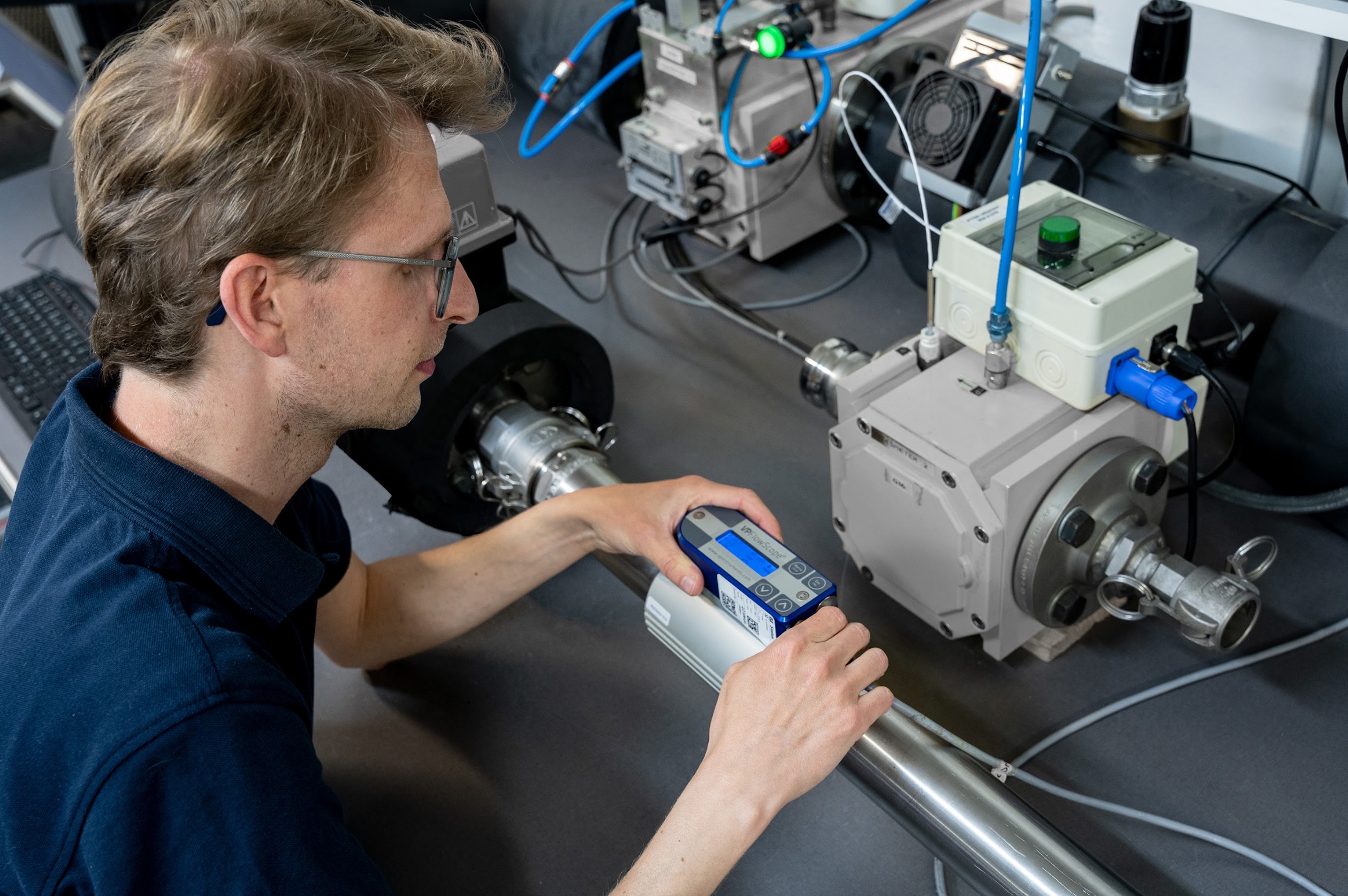

Hoe werkt de monitoring van perslucht? VPInstruments ontwikkelt sensoren die niet alleen de flow (luchtstroom) meten, maar ook druk, temperatuur en zelfs de stroomrichting van perslucht. Dankzij deze combinatie geven de sensoren een volledig beeld van hoe je persluchtsysteem functioneert en waar besparingen te halen zijn. Van Putten: “Onze monitoringsoplossing, VPVision, is flexibel en eenvoudig te installeren. Na installatie heb je direct toegang tot een online dashboard met de essentiële KPI’s van jouw installatie, inclusief alarmering. Dit maakt het mogelijk om snel trends en afwijkingen te identificeren.”

Pascal van Putten

Lekkage-opsporing

Wat zijn nu praktische toepassingen van persluchtmonitoring? Een van de meest voorkomende problemen in persluchtsystemen is lekkage. Zonder monitoring is het behoorlijk arbeidsintensief om te achterhalen hoeveel perslucht er waar precies en op welk moment, verloren gaat. Volgens onderzoek kan lekkage in een gemiddeld systeem oplopen tot wel 20–30 procent van de totale luchtproductie. Door de locatie (gebouw, afdeling, machine) en de grootte van de lekkage te bepalen kan er vervolgens doelgericht worden gezocht. Verder moet na het verhelpen van lekkages ook gekeken worden naar de opwekking. Bij significante wijziging van het verbruik kan het gevolg zijn dat de huidige compressoren te groot zijn voor de nieuwe situatie, wat weer efficiencyverliezen gaat geven.

Vochtproblemen voorkomen

Bij specifieke toepassingen, zoals in de productie van vochtgevoelige producten, kan een te hoog dauwpunt van de perslucht grote gevolgen hebben. Als perslucht onvoldoende gedroogd wordt, kan het vocht schimmels veroorzaken of invloed hebben op bijvoorbeeld lijmproducten. Ook kan schade aan regelventielen en cilinders ontstaan, waardoor de productie stil kan vallen. Een juiste monitoring van het dauwpunt is daarom essentieel om vochtproblemen tijdig te signaleren.

Drukverlies en drukverlaging

Vaak is het basisverbruik in een fabriek hoger dan nodig, doordat de druk in het systeem te hoog staat. De oorzaak is vaak drukval over de installatie, door het toepassen van te kleine filters, ondoordachte uitbreiding van het systeem met extra gebruikers en leidingen die het huidige verbruik niet meer aankunnen. Door flow- en drukmetingen te combineren met het monitoren van energieverbruik, kun je specifieke verbeterpunten identificeren en vervolgens doelgericht aanpassingen gaan doen in het systeem. Te denken valt aan een ringleiding, decentrale opslag in extra buffervaten of het bewust beperken van flow naar een bepaalde toepassing.

Betrouwbaarheid persluchtinstallatie verhogen

Betrouwbaarheid van de productie is misschien nog wel het belangrijkste. Je moet ervan uit kunnen gaan dat er voldoende perslucht is voor het primaire proces, en dat je een back-up hebt als een compressor onverhoopt stilvalt of als er een revisie/ onderhoudsbeurt nodig is. Helaas gebeurt het nog vaak in een fabriek dat de back-up compressor regelmatig moet bijspringen, doordat het verbruik over de jaren is toegenomen. Er is op zo’n moment dus eigenlijk geen back-up meer en dit kan serieuze gevolgen hebben voor de continuïteit. Juist om die reden is het van belang om je verbruik terug te dringen als het nog kan of om uiteindelijk, weloverwogen, in een nieuwe back-up compressor te investeren. Het continu monitoren van je systeem helpt bij het maken van dit soort investeringsbeslissingen.

Beter onderhoud

Monitoring biedt niet alleen inzicht in het energieverbruik, maar helpt ook bij het plannen van onderhoud. Vaak wordt onderhoud uitgevoerd op vaste intervallen, zoals tijdens een jaarlijkse stop. Met real-time data kun je onderhoud veel efficiënter plannen. Je kunt de onderhoudsinterval bijvoorbeeld verlengen omdat een filter nog geen noemenswaardige drukval geeft. Of je kunt onderhoud vaker doen als blijkt dat een bepaalde installatie intensiever wordt gebruikt. Met name bij filters, tussenkoelers en persluchtdrogers valt op deze manier nog veel winst te behalen.

Verder is het volgens Van Putten belangrijk om alle stakeholders mee te nemen in dit proces. “Denk hierbij niet alleen aan onderhoudstechnici, maar bijvoorbeeld ook aan iemand die de impact kan inschatten op productieoutput en kwaliteit. Dit zorgt ervoor dat de behaalde besparingen behouden blijven en dat je verbeterplannen breed gedragen worden in de organisatie.”

Milieu-impact van slecht onderhoud

Een monitoringssysteem kan ook helpen bij het voorkomen van een (kleine) milieuramp. Van Putten geeft een voorbeeld: “Bij stofemissies is het belangrijk dat zakkenfilters goed functioneren. Deze filters worden vaak met perslucht schoon geklopt via puls-jets. Wanneer er lekkage optreedt in de solenoid kleppen werken de filters niet meer naar behoren. Dit kan uiteindelijk leiden tot vervuilde lucht die naar buiten gaat, en mogelijk boetes van de Omgevingsdienst.”

Essentieel onderdeel modern energiebeheer

Wat levert monitoring op? Allereerst energiebesparing. Door lekkages op te sporen, drukniveaus te optimaliseren, en de opwekking van perslucht goed af te stemmen op het verbruik kan een fabriek 20–30 procent besparen op persluchtkosten. Daarnaast zorgt monitoring voor minder stilstand. Door vroegtijdig afwijkingen te signaleren, voorkom je ongeplande stops of dure reparaties. Tot slot zal de compliance verbeteren. Monitoring helpt bij het voldoen aan milieu- en veiligheidsvoorschriften. Kortom: het permanent monitoren van perslucht is geen sluitpost, maar een essentieel onderdeel van modern energiebeheer. Het stelt bedrijven in staat om kosten te besparen, efficiënter te werken en de betrouwbaarheid van het productieproces te vergroten.

Standnummer Maintenance NEXT: 2.004