AERZEN

De ideale compressor voor electrolyse

Technieken voor electrolyse en waterstofdistributie zijn al volop ontwikkeld, maar zoals dat bij iedere nieuwe techniek geldt: het blijft zoeken naar optimalisatie. Want kies je voor een hoge- of lagedruk-electrolyse? En als het lage druk wordt, welke compressor is dan ideaal? AERZEN, toonaangevend bedrijf in compressoren, geeft advies.

Tekst: Kim de Booij

Kiezen tussen hoge- en lagedruk-electrolyse blijft een geval van wikken en wegen. Jan Gehrmann, productmanager bij AERZEN, legt uit: “De investering (CAPEX) in een hogedruk-electrolyse-installatie is ongeveer twee keer zo hoog als die van een lagedrukinstallatie. Een lagedrukinstallatie heeft echter meer ruimte nodig, wat weer om een extra investering in gebouwen vraagt. Bovendien moet je bij lagedruk-electrolyse investeren in meer compressoren. Daarnaast moet je ook kijken naar Total Cost of Ownership voor een levensduur van 15-20 jaar. Momenteel zie je dat beide versies uiteindelijk een redelijk vergelijkbare TCO hebben. Dat maakt de beslissing lastig.”

Onzekerheden

Als het alleen die beslissing was, viel het nog mee. Maar er komt meer bij kijken. “Er zijn nog veel onzekerheden in de inkomsten- en kostenstructuur van waterstof uit electrolyse. Veel projecten hebben nu nog subsidies nodig om economisch levensvatbaar te worden. En, als ik kijk naar specifiek ons vakgebied: niemand heeft nog de ‘heilige graal’ van de best bewezen compressortechniek gevonden.”

Effectief én efficiënt

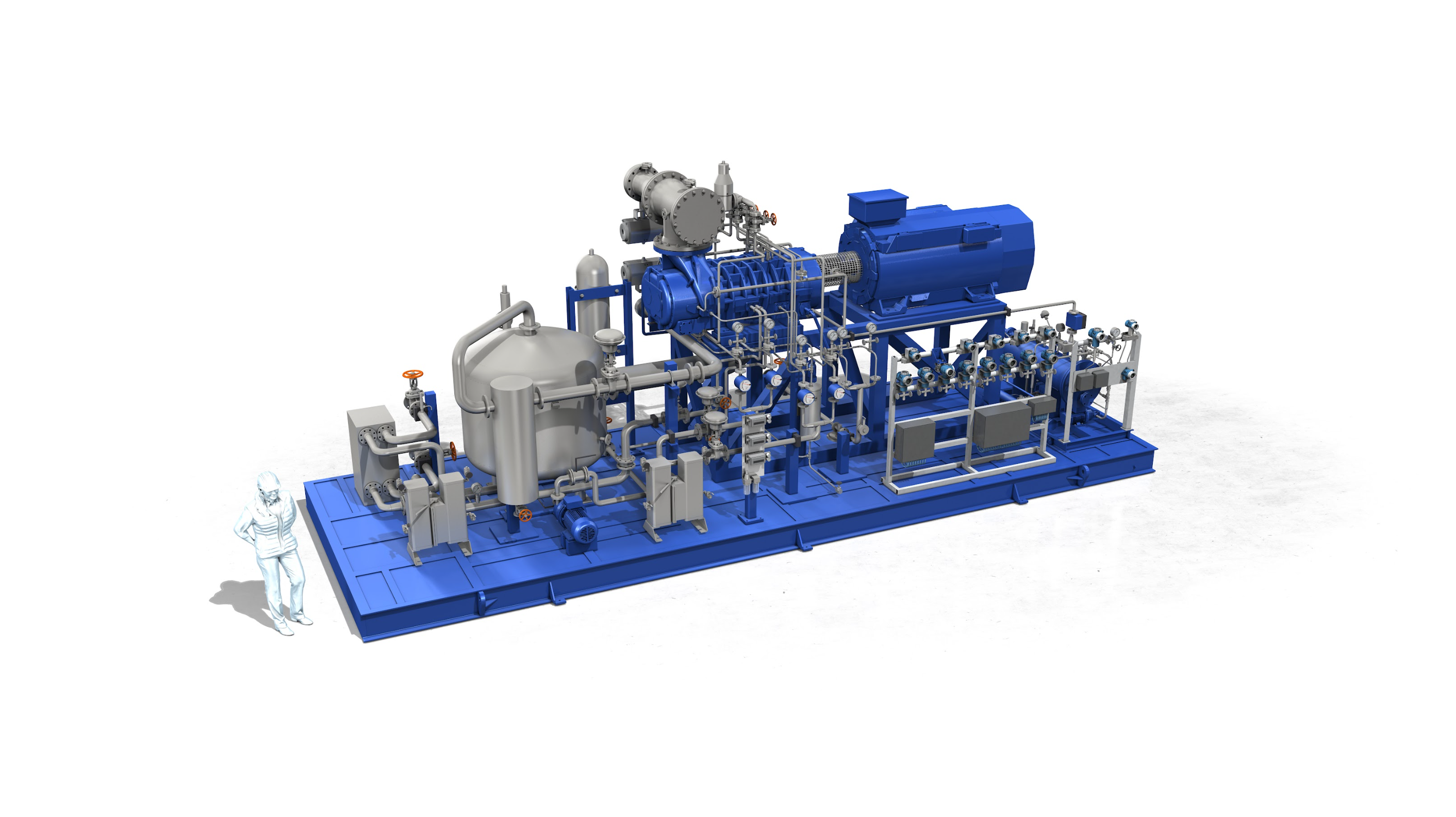

Bij AERZEN is er echter veel expertise aanwezig en hebben ze al bewezen effectieve technieken in huis. “Bewezen effectieve én efficiënte”, aldus Michiel Bakker, sales engineer bij AERZEN. “Waterstof is voor ons niks nieuws; we werken er al tientallen jaren mee in industriële toepassingen. Voor toepassing bij electrolysers hebben we echter wel een andere compressor ontwikkeld, perfect afgestemd op de capaciteitseisen van grootschalige electrolyseprocessen. Dat zorgt voor optimale efficiëntie en volledige flexibiliteit in de werking.”

80 procent TCO is energieverbruik

Hoe belangrijk die efficiëntie is, legt Gehrmann uit: “Het grootste deel van de zogenaamde ‘Balance of Plant’, de kosten van alle aanvullende apparatuur naast de electrolyse-installatie, bestaat uit de kosten voor compressie. Als je weet dat het energieverbruik bij electrolyse zo’n 80 procent van de TCO bedraagt, dan begrijp je dat de efficiëntie van de compressoren de belangrijkste KPI is op de lange termijn, naast de beschikbaarheid van machines en onderhoudskosten.”

Nog veel vragen

Geen wonder dat er veel aandacht is voor welke compressor nu het beste geschikt is voor het proces. “Daar leven bij onze klanten vaak nog veel vragen over”, bevestigt Gehrmann. “Ze willen weten welke compressortechnologieën geschikt zijn, hoeveel compressoren er nodig zijn, hoe betrouwbaar de machines zijn en hoeveel redundantie ze nodig hebben voor de vereiste beschikbaarheid. We adviseren ze hier natuurlijk graag in.”

Water-geïnjecteerde schroefcompressoren

Hoe luidt dat advies dan vaak? “Water-geïnjecteerde schroefcompressoren”, antwoordt Bakker. “Anders dan olie-geïnjecteerde compressoren kennen deze geen risico op oliedeeltjes in het onder druk gebrachte gas. En schroefcompressoren zijn heel goed in het onder druk brengen van grote volumes onder relatief lage druk. Bij lagedruk-electrolyse, waarbij waterstof in atmosferische vorm wordt geproduceerd, is dat dus van groot belang.”

Combinatie met zuigercompressor

Toch hoor je ook vaak over zuigercompressoren in relatie tot electrolyse. “Dat klopt”, bevestigt Bakker. “De ideale situatie is een combinatie van beide: eerst een schroefcompressor voor de lage druk en daarna, van 8-10 bar, een zuigercompressor. Dankzij de benodigde capaciteit en de daarbij behorende efficiëntie van beide compressoren in dat specifieke onderdeel van het proces, kan de combinatie van de twee machines een lagere investering vergen dan grote zuigercompressoren. We zijn nu dan ook met een fabrikant van zuigercompressoren in gesprek om samen op te trekken in electrolyseprocessen.”

Onderhoudsinterval

Een bijkomend voordeel van schroefcompressoren is de langere onderhoudsinterval. Gehrmann vergelijkt: “Schroefcompressoren hebben elke twee tot drie jaar onderhoud nodig, afhankelijk van de toepassing. Bij zuigercompressoren is die periode vaak korter vanwege meer slijtagegevoelige onderdelen.”

Advies

Met compressoren als slechts een van de vele aspecten van het totale waterstofproces, zitten klanten niet op talrijke keuzes en dilemma’s in typen en combinaties te wachten. Bakker: “Wij helpen ze de juiste keuze te maken. Dat doen we met al onze producten in alle voorkomende toepassingen. We vragen altijd door, denken mee en kunnen dankzij onze expertise de best passende oplossing in aanschaf, efficiëntie en onderhoud adviseren.”

AERZEN Nederland

Sinds 1864 ontwikkelt AERZEN betrouwbare, hoogpresterende en energie-efficiënte turboblowers en schroefcompressoren. Het bedrijf is een van de grootste machinefabrikanten ter wereld en onder meer actief in waterzuivering, chemische en procesindustrie, pneumatisch bulkgoederentransport en de maritieme industrie. AERZEN Nederland is een van de grootste van 50 AERZEN-dochters wereldwijd en daarmee ook een belangrijke internationale leverancier. Dochterondernemingen in het buitenland verzorgen dan weer het onderhoud aan die machines.

Altijd een geschikte compressor

Dankzij de enorme range aan (hogecapaciteit-) compressoren heeft AERZEN voor iedere electrolyser-plant de juiste oplossing. 30 megawatt? Geen probleem. 200 megawatt? AERZEN schaalt eenvoudig op dankzij ervaring met dergelijke sterke compressoren in andere processen.